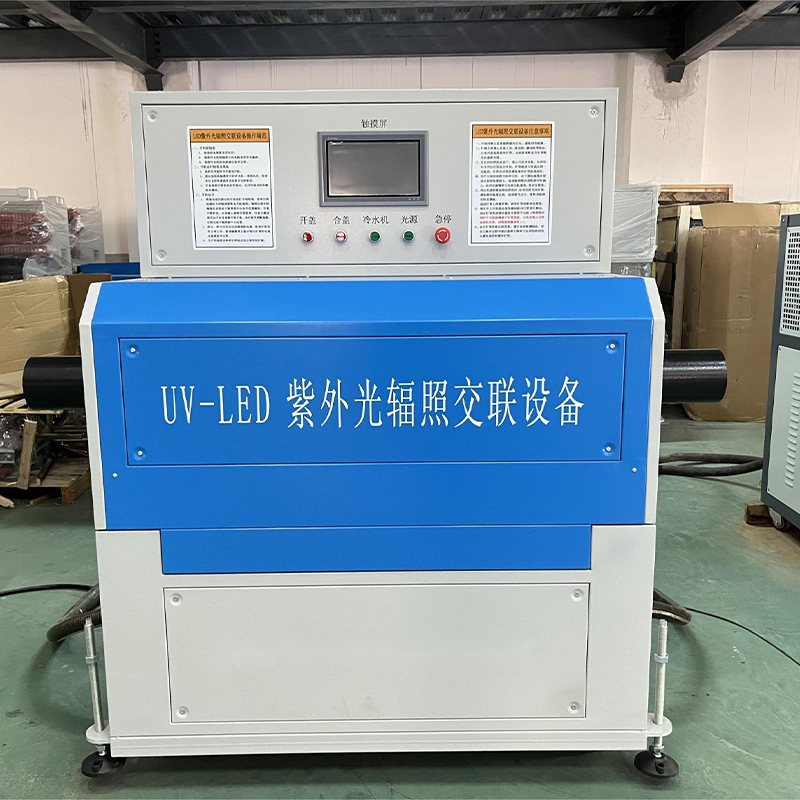

Святлодыёднае ультрафіялетавае апраменьванне поліалефінаў для сшывання абсталявання

Апісанне Прадукта

The new LED ultraviolet irradiation polyolefin cross-linking equipment adopts the new technology. The power consumption of the LED lamp is 70% lower than that of the old irradiation, and the cross-linking speed is more than twice of the original. The new product solves the shortcomings of the thick insulation, impervious to radiation and slow speed. Less land occupation, more reasonable design, eliminating the steam cross-linking process, greatly improving production efficiency. Significant cost and time savings based on customer response.

The process of UV irradiation polyolefin crosslinking equipment uses ultraviolet light as a radiation source, and the mixed photo-crosslinked polyolefin compound is extrusion-molded on the conductive core, and then immediately enters into a special irradiation equipment. The molten state is crosslinked by light. The light-crosslinked polyolefin insulated wire and cable products can be obtained by the light-radiated cross-linked insulated core after cooling treatment at different temperatures and other subsequent processing.

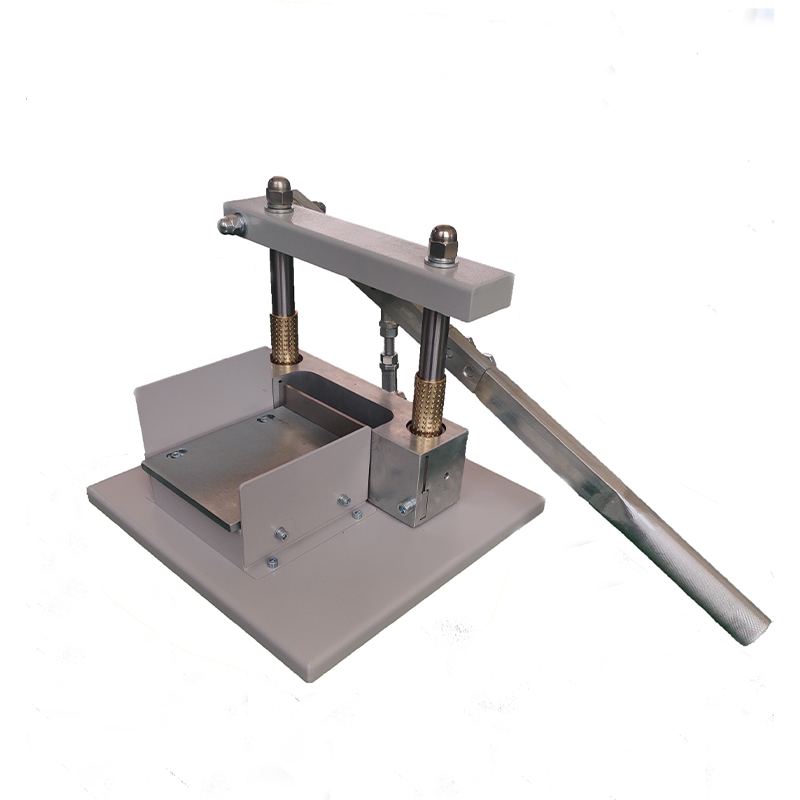

The UV irradiation polyolefin crosslinking equipment only needs to be slightly modified in the original ordinary extrusion production line, and the upper traction, radiation box, electric control cabinet, etc., which occupy a small area, can be installed to meet the operational requirements and produce UV irradiated crosslinked polyethylene wire and cable products.

Характарыстыка

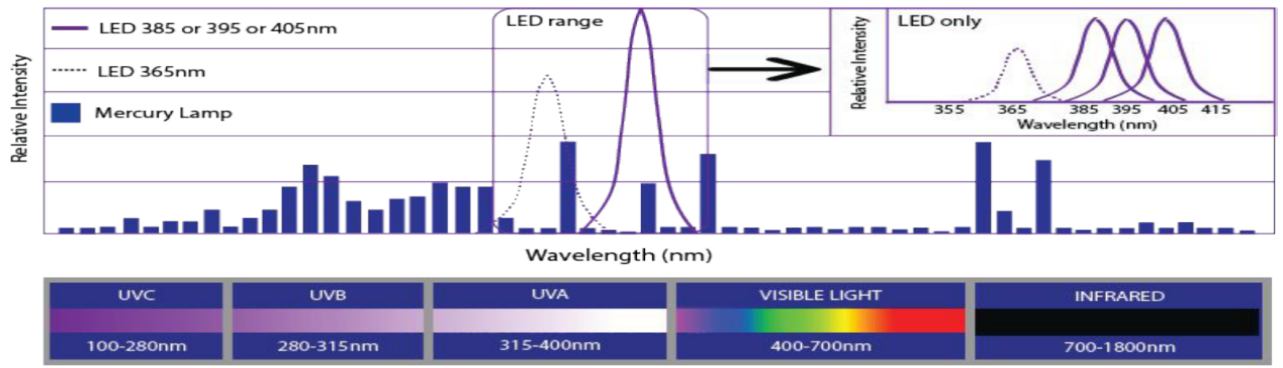

Ультрафіялетавае святлодыёднае прылада з'яўляецца самай перадавой крыніцай ультрафіялетавага выпраменьвання ў свеце з высокай энергаэфектыўнасцю (каля 30%), надзвычай высокай эфектыўнай селектыўнасцю па даўжыні хвалі (паласа прапускання даўжыні хвалі напалову магутнасці 5 нм), надзвычай доўгім тэрмінам службы (30 000 гадзін), інфрачырвоным выпраменьваннем, нізкім цяплом пакаленне, без генерацыі азону, больш падыходзіць для папярочнага отвержденія пашытага поліалефіну і іншых матэрыялаў.

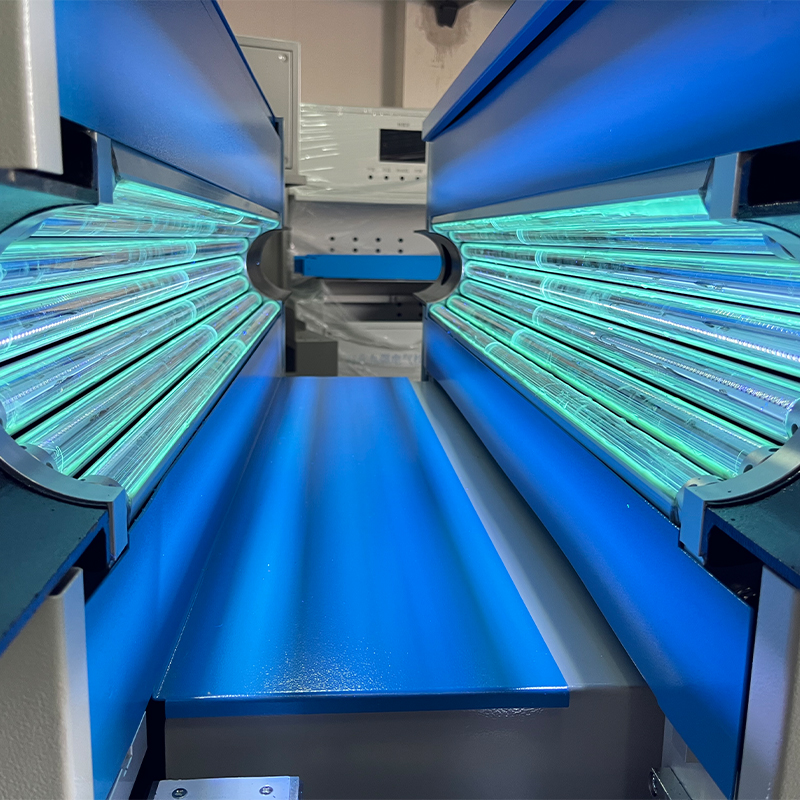

Крыніца УФ-святлодыёдаў выкарыстоўвае запатэнтаваную структуру лінзаў для больш раўнамернага і раўнамернага асвятлення паверхні кабеля. Канструкцыя падкладкі выканана з дапамогай камбінацыі вадкасці для мадэлявання праграмнага забеспячэння Fluent і тэставання тэмпературы спалучэння святлодыёдаў, а друкаваная плата святлодыёдаў распрацавана з дапамогай камбінацыі керамікі з нітрыду алюмінія і меднай асновы з лепшай прадукцыйнасцю адводу цяпла і мае больш эфектыўны адвод цяпла. сістэма.

Крыніца УФ-святлодыёда выкарыстоўвае размеркаваную сеткавую крыніцу харчавання для кіравання УФ-святлодыёдам. Для забеспячэння надзейнасці крыніцы харчавання прывадны блок харчавання ўпакаваны ў працэсе вакуумнага залівання. У той жа час форма прываднага блока сілкавання мае вузкую і доўгую кампаноўку, а святлодыёдная крыніца святла доўгага тыпу выкарыстоўвае рэжым усталявання святлодыёднай схемы спіна да спіны, каб мінімізаваць даўжыню провада. Рэалізуйце функцыі ўключэння, выключэння і зацямнення крыніцы святла.

Абсталяванне для сшывання паліалефінаў з ультрафіялетавым святлодыёдам мае круглую тунэльную канструкцыю з паражніной і абсталявана крыніцай ультрафіялетавага святлодыёда для фарміравання тунэля для апраменьвання цэнтральнай вобласці, а магутнасць прылады можа плаўна ўсталёўвацца ў дыяпазоне 10 да 100%.

У параўнанні з традыцыйным абсталяваннем для апрамянення сшыўкай ртутнай лямпы (традыцыйнае UVI/UVII з трансфарматарным кіраваннем і UVE-I з электронным прывадам энергіі), сшыванне паскаральнікаў электронаў і сшыванне сіланам яно мае наступныя перавагі:

1 Нізкае энергаспажыванне

Устаноўленая магутнасць ультрафіялетавага святлодыёднага апраменьвання поліалефінавага абсталявання для сшывання эквівалентна 1/4 арыгінальнага ультрафіялетавага апрамяняльнага абсталявання, 1/30 паскаральніка электронаў, вада або вадзяная пара маюць патрэбу ў працяглым нагрэве, а спажыванне энергіі для нагрэву вады вельмі высокая.

2 Кароткі час

Для сшывання выкарыстоўваецца метад экструзійнага сшывання ў рэжыме он-лайн, каб скараціць наступны працэс сшывання ў параўнанні з часам, неабходным для сшывання сіланам з кіпячонай або паравой парай і апрацоўкі апраменьваннем электронным прамянём, што дазваляе зэканоміць час на выраб дроту і кабеля. , асабліва экстраная Завяршэнне місіі, перавагі значныя.

3 Нізкі кошт

У параўнанні са сшываннем у цёплай вадзе і апрацоўкай электронна-прамянёвым апраменьваннем цана кабеля з ультрафіялетавым апраменьваннем нізкая, і многія складаныя працэсы зніжаюцца ў працэсе вытворчасці, напрыклад, кошт транспарціроўкі паўфабрыкатаў кабеляў і адпаведныя выдаткі аператара.

4 Няма азону

Вельмі высокая селектыўнасць па даўжыні хвалі, выпраменьвае толькі карысныя даўжыні хваль, без інфрачырвонага выпраменьвання, нізкая каларыйнасць; вельмі нізкая колькасць бачнай радыяцыі, адсутнасць светлавога забруджвання; адсутнасць караткахвалевага ультрафіялетавага выпраменьвання, адсутнасць шкоды для арганізма чалавека, нулявое вылучэнне азону. Няма неабходнасці ў астуджэнні паветраным патокам з вентылятарам высокай магутнасці, няма неабходнасці ў асабліва складаным паветраводзе для адводу цяпла і азону, трэба толькі падключыць выцяжную трубу малога дыяметра і вентылятар магутнасцю 2 кВт, каб выключыць нізкамалекулярны дым, які ўтвараецца падчас экструзіі ізаляцыі. . Прадухіліць наступствы светлавога апраменьвання.

5 Невялікі памер, просты ў ўстаноўцы

Проста дадайце адлегласць каля 2 м паміж першапачатковай формай экструдара вытворчай лініі і рэзервуарам з цёплай вадой і размесціце машыну для апраменьвання ў прасторы шырынёй 2,5~3 метры або вузей. Халадзільную машыну можна паставіць на месцы.

6 Прастата ў кіраванні

Канструкцыя тунэля з бясшумным адкрыццём і закрыццём, простыя ў чыстцы і зносе шнуры, просты ў эксплуатацыі, без складанага працэсу, можа быць выкананы аператарам экструдара.

7 Доўгі тэрмін службы і нізкія выдаткі на абслугоўванне

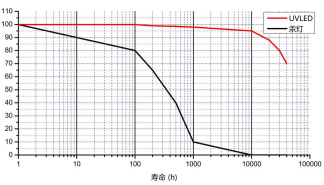

Тэрмін службы святлодыёдных прылад складае каля 30 000 гадзін, а тэрмін службы іншых электрычных і электронных прылад не ніжэйшы за тэрмін службы звычайных электрычных і электронных вырабаў без частага абслугоўвання. Рэгулярнае тэхнічнае абслугоўванне для падтрымання аптычнай лінзы ў чысціні, расходнымі матэрыяламі з'яўляюцца прамысловыя сурвэткі і сродкі для ачысткі сажы, якія можа выконваць аператар. Традыцыйнымі расходнымі матэрыяламі светлавога апрамяняльнага абсталявання з'яўляюцца УФ-лямпы і адбівальнікі, якія патрабуюць замены ў кароткія тэрміны. Блок электроннага апраменьвання таксама неабходны для абслугоўвання брыгады тэхнічнага абслугоўвання.

8 Зялёны

Стандарт якасці навакольнага паветра (GB3095-2012) у Стандарты прамысловай гігіены прадугледжвае, што стандарт бяспекі азону складае 0,15 праміле. Ультрафіялетавае абсталяванне для сшывання UVLED не будзе вырабляць азон, у той час як традыцыйнае абсталяванне з ртутнымі лямпамі будзе ствараць вялікую колькасць азону. Азон - шкодны газ.

1) Шырокі спектр прымянення

Ultraviolet irradiation polyolefin cross-linking equipment can achieve a uniform cross-linking thickness of more than 2mm, which can be used for the production of various cross-linked polyethylene cables, flame-retardant cross-linked cables and other cables. The production speed is high and the application range is wide, which can match the production speed of the wire and cable production line.

2) Нізкі кошт

The price of UV-irradiation polyolefin cross-linking equipment is only 1/10-1/5 of the electron beam irradiation equipment. Installation only needs to add the equipment on the basis of the original extrusion line, no need for other equipment investment. Compared with the first-generation equipment, the annual electricity bill and production efficiency cost can save one piece of equipment.

3) Прастата ўстаноўкі

The UV-irradiation polyolefin cross-linking equipment adopts a modular design, and only needs to be connected by pipelines between the parts, and the installation is convenient. The modular design allows for greater flexibility in the placement of the equipment, fully meeting the installation needs of various production sites.

4) Высокая надзейнасць

Ultraviolet irradiation polyolefin cross-linking equipment adopts advanced and stable control method, high-reliability component parts, all non-standard parts are designed with high life, strict material selection and precision processing level, assembly link has high quality requirements. Finally, after very rigorous testing, each device can operate safely and reliably, maximizing the stability and service life of the equipment.

Параўнанне пераваг новага сшывання святлодыёдамі апрамянення і сіланавага сшывання:

|

Ультрафіялетавае святлодыёднае апрамяненне абсталяванне |

Абсталяванне для сшывання сілану |

Эканомія сродкаў |

|

|

Матэрыяльныя выдаткі |

600 кг адходаў на 90 экструдараў у год |

12 тон адходаў на 90 экструдараў у год |

Annual cost savings of 17000 USD per machine per 90 machines |

|

Магутнасць экструдара |

Глейкасць матэрыялу невялікая, энергаспажыванне невялікае, а экструзія 90 экструдара складае ўсяго каля 30 кВт на поўнай хуткасці. |

Высокая глейкасць матэрыялу, высокае энергаспажыванне, патрабуецца экструзія на поўнай хуткасці 90 кВт |

Save 20KW per hour, save electricity costs of 10000 USD per extruder per year |

|

Штучны рахунак за электрычнасць |

Няма неабходнасці чысціць экструдар |

Штодня чысціце экструдар на працягу паўгадзіны |

Эканомце 3400 долараў ЗША ў год |

|

Кошт сшывання |

Прымаючы ў якасці прыкладу 35 квадратных метраў, кошт электраэнергіі складае 80 кВт на 30 000 метраў. |

Прымаючы ў якасці прыкладу 35 квадратных метраў, для 30 000 метраў паравой сшыўкі патрабуецца 4 гадзіны, а для гэтага патрабуецца 200 кВт электраэнергіі. |

Save about 7000 USD in electricity every year |

|

Прадукцыйнасць |

Адначасова сшываючы з экстрударам, экструзійная ізаляцыя злучаецца непасрэдна кабелем без другаснай апрацоўкі |

Адварваюць або рыхтуюць на пару не менш за 4 гадзін (патрабуецца спецыяльная пляцоўка, парагенератар) |

Save 8400 USD per year |

|

Якасць прадукцыі |

Тэрмічная ўсаджванне менш за 4%, без папярэдняга геля, гладкая паверхня |

Моцная тэрмічная ўсаджванне, ізаляцыя з малым папярочным перасекам часта мае няроўную паверхню і гель |

|

|

Інвестыцыі ў абсталяванне |

Сярэдні |

Нізкі (апарня або цёплы басейн) |

|

|

Спажываная магутнасць |

Нізкі (патрэбна толькі 10 кВт) |

Высокая (патрабуецца працяглы нагрэў) |

|

|

Сабекошт прадукцыі |

Нізкі |

Высокі |

|

|

Вытворчы цыкл |

Кароткі (перакрыжаваныя спасылкі ў інтэрнэце) |

Доўгі (патрабуецца другасная апрацоўка) |

|

|

Compared with silane cross-linking, UV irradiation machine saves nearly 50000 USD per year. |

|||

Параўнанне пераваг новага святлодыёднага апраменьвання і інтэрнэт-сувязі са старой ртутнай лямпай высокага ціску:

|

Святлодыёдны ультрафіялетавы апраменьвальнік |

Старая машына для апраменьвання ртутнай лямпай высокага ціску |

|

|

Спажываная магутнасць |

У сярэднім менш за 15 кВт у гадзіну |

80 кВт у гадзіну |

|

Кошт тэхнічнага абслугоўвання |

Нізкі |

Высокі |

|

Хуткасць вытворчасці |

Высокі |

Нізкі |

|

Тэрмін службы лямпы |

30000 гадзін |

400 гадзін |

|

Расходныя матэрыялы |

няма |

Лямпа, адбівальнік, кандэнсатар |

|

Прадукцыйнасць |

Экструдар не абмяжоўваецца высокай хуткасцю і можа вырабляцца шляхам уключэння святла. |

Павольная хуткасць вытворчасці, нізкая эфектыўнасць, марнаванне працы, неабходнасць папярэдняга разагрэву за паўгадзіны наперад |

|

Аперацыя і плошча |

Простая эксплуатацыя, невялікі памер, без чакання |

Складаная эксплуатацыя і вялікая плошча |

|

Новая святлодыёдная апрамяняльная машына дазваляе зэканоміць 34 000 долараў ЗША на электраэнергіі. 17 000 долараў ЗША на працоўных выдатках і 8 400 долараў на расходных матэрыялах у год у параўнанні са старой апрамяняльнай машынай ртутнай лямпай высокага ціску. |

||

Спектральны кантраст святлодыёдаў і ртутных лямпаў

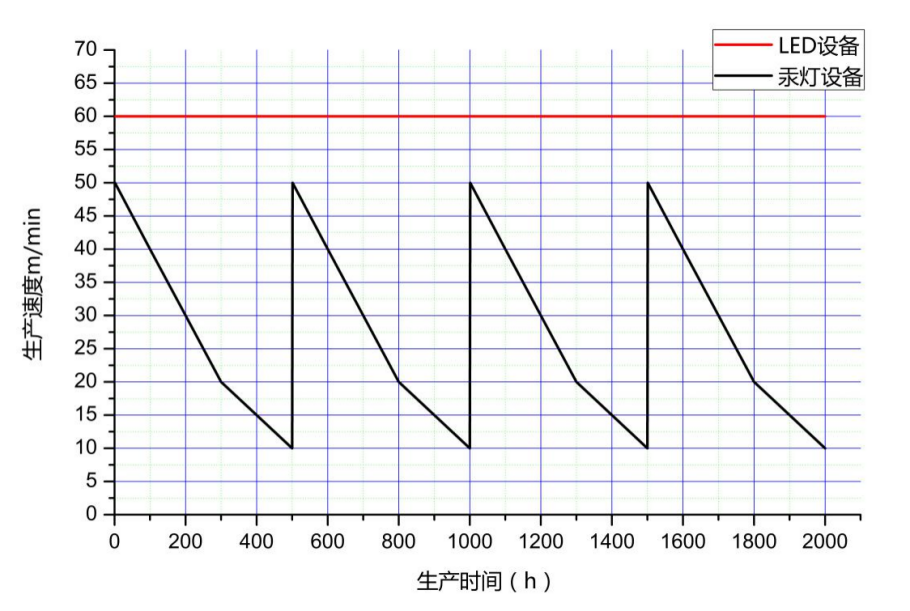

Параўнанне тэрміну службы святлодыёднай і ртутнай лямпаў

Параўнанне крывой хуткасці вытворчасці паміж абсталяваннем для апраменьвання ртутнымі лямпамі і абсталяваннем для апраменьвання святлодыёдамі

Параметры прадукцыйнасці абсталявання для сшывання УФ-святлодыёдам:

- 1. Магутнасць: трохфазная пяціправадная сістэма (380 В + N + зямля)

- 2. Агульная ўстаноўленая магутнасць машыны: 20 кВт

- 3. Найлепшы дыяметр зоны апраменьвання: 30 мм

4. Эфектыўная даўжыня апраменьвання: 1м

- 5. У пацерках лямпы выкарыстоўваецца самая лепшая ў свеце імпартная крыніца святла, у лінзе выкарыстоўваецца імпартны кварц, каб страты энергіі былі меншымі, у наборы лямпаў выкарыстоўваецца тэхналогія вадкаснага астуджэння, каб святлодыёдная крыніца святла мела больш працяглы тэрмін службы.

- 6. Блок сілкавання выкарыстоўвае воданепранікальны блок сілкавання Taiwan Mingwei, які абаронены тэхналогіяй вакуумнага залівання, з абаронай ад перагрузкі, кароткага замыкання, перагрузкі па току, перанапружання і тэмпературы.

7. Выхад аптычнай магутнасці можна адвольна рэгуляваць ад 10% -100%, у адпаведнасці з патрэбамі заказчыка для рэгулявання любой магутнасці.

- 7. Тэрмін службы крыніцы святла: 30 000 гадзін (прадастаўляецца вытворцам) Інтэнсіўнасць выхаднога святла аслаблена да 70% (ККД падае да 70%). Час выкарыстання складае 30 000 гадзін, а час разліку - 6~10 гадоў.

9. Памер скрынкі для апраменьвання: 1660 мм * 960 мм * 1730 мм (даўжыня х шырыня х вышыня)

Асаблівасці канструкцыі абсталявання:

- 1. Канструкцыя тунэля з бясшумным адкрыццём і закрыццём, простая ў эксплуатацыі і чыстцы;

- 2. Выкарыстоўваючы інтэлектуальны сэнсарны чалавек-машынны інтэрфейс, даныя маніторынгу і налады магутнасці кнопкі кіравання выконваюцца на інтэрфейсе сэнсарнага экрана;

- 3. Функцыя кіравання сэнсарным экранам і кнопка пачынаюць суіснаваць асобна;

- 4. Спосаб астуджэння астуджаецца чиллером, а цыркуляцыйная серада вырабляецца з спецыяльнага антыфрызу для аўтамабіляў;

- 5. Знешні механізм дымавыдалення, які выводзіцца праз паветравод вонкавага паветра

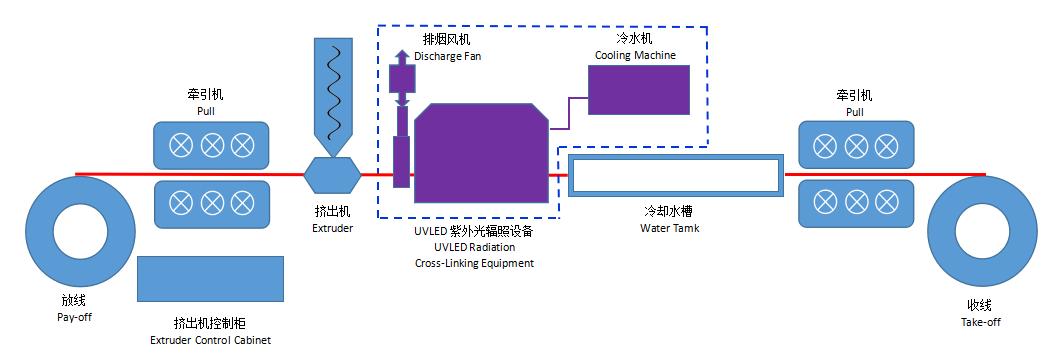

Схема размяшчэння абсталявання

Хуткасць вытворчасці апрамененага матэрыялу з пашытага поліэтылену

|

Зона 1

|

2 зона

|

3 зона

|

зона 4

|

5 зона

|

Галава машыны |

||

|

135 ℃ |

150 ℃ |

160 ℃ |

175 ℃ |

180 ℃ |

180 ℃ |

||

|

Conductor cross section (mm²) |

Намінальная таўшчыня ізаляцыі (мм)

|

Натуральная хуткасць вытворчасці (м/мін)

|

Пашырэнне цяпла (%)

|

Пастаянная дэфармацыя |

|||

|

1.5 |

0.7 |

50-150 |

50-110 |

0-10 |

|||

|

2.5 |

0.7 |

50—150 |

50~110 |

0~10 |

|||

|

4 |

0.7 |

50—150 |

50~110 |

0~10 |

|||

|

6 |

0.7 |

50—150 |

50~110 |

0~10 |

|||

|

10 |

0.8 |

50—140 |

50~110 |

0~10 |

|||

|

16 |

0.8 |

50—140 |

50~110 |

0~10 |

|||

|

25 |

0.9 |

50—100 |

50~110 |

0~10 |

|||

|

35 |

0.9 |

50—100 |

50~110 |

0~10 |

|||

|

50 |

1.0 |

40—100 |

50~110 |

0~10 |

|||

|

70 |

1.1 |

40—90 |

50~110 |

0~10 |

|||

|

95 |

1.1 |

35—90 |

50~110 |

0~10 |

|||

|

120 |

1.2 |

35—80 |

50~110 |

0~10 |

|||

|

150 |

1.4 |

30—70 |

50~110 |

0~10 |

|||

|

185 |

1.6 |

30—60 |

50~110 |

0~10 |

|||

|

240 |

1.7 |

25—45 |

50~110 |

0~10 |

|||

|

300 |

1.7 |

25—35 |

50~110 |

0~10 |

|||

Хуткасць вытворчасці безгалогенных матэрыялаў з нізкім утрыманнем дыму

|

Зона 1

|

2 зона

|

3 зона

|

зона 4

|

5 зона

|

Галава машыны |

||

|

135 ℃ |

150 ℃ |

160 ℃ |

175 ℃ |

180 ℃ |

180 ℃ |

||

|

Conductor cross section (mm²)

|

Намінальная таўшчыня ізаляцыі (мм)

|

Натуральная хуткасць вытворчасці (м/мін)

|

Пашырэнне цяпла (%)

|

Пастаянная дэфармацыя |

|||

|

1.5 |

0.7 |

50~150 |

35~65 |

0~10 |

|||

|

2.5 |

0.7 |

50~150 |

35~65 |

0~10 |

|||

|

4 |

0.7 |

50~150 |

35~65 |

0~10 |

|||

|

6 |

0.9 |

30~150 |

25~65 |

0~10 |

|||

|

10 |

1.0 |

30~100 |

25~65 |

0~10 |

|||

|

16 |

1.0 |

30~100 |

25~65 |

0~10 |

|||

Заўвагі: Паколькі экструзійнае абсталяванне і вытворчы працэс і кабельныя матэрыялы розных прадпрыемстваў розныя, хуткасць экструзіі будзе рознай. Экструдар 90 не абмежаваны.

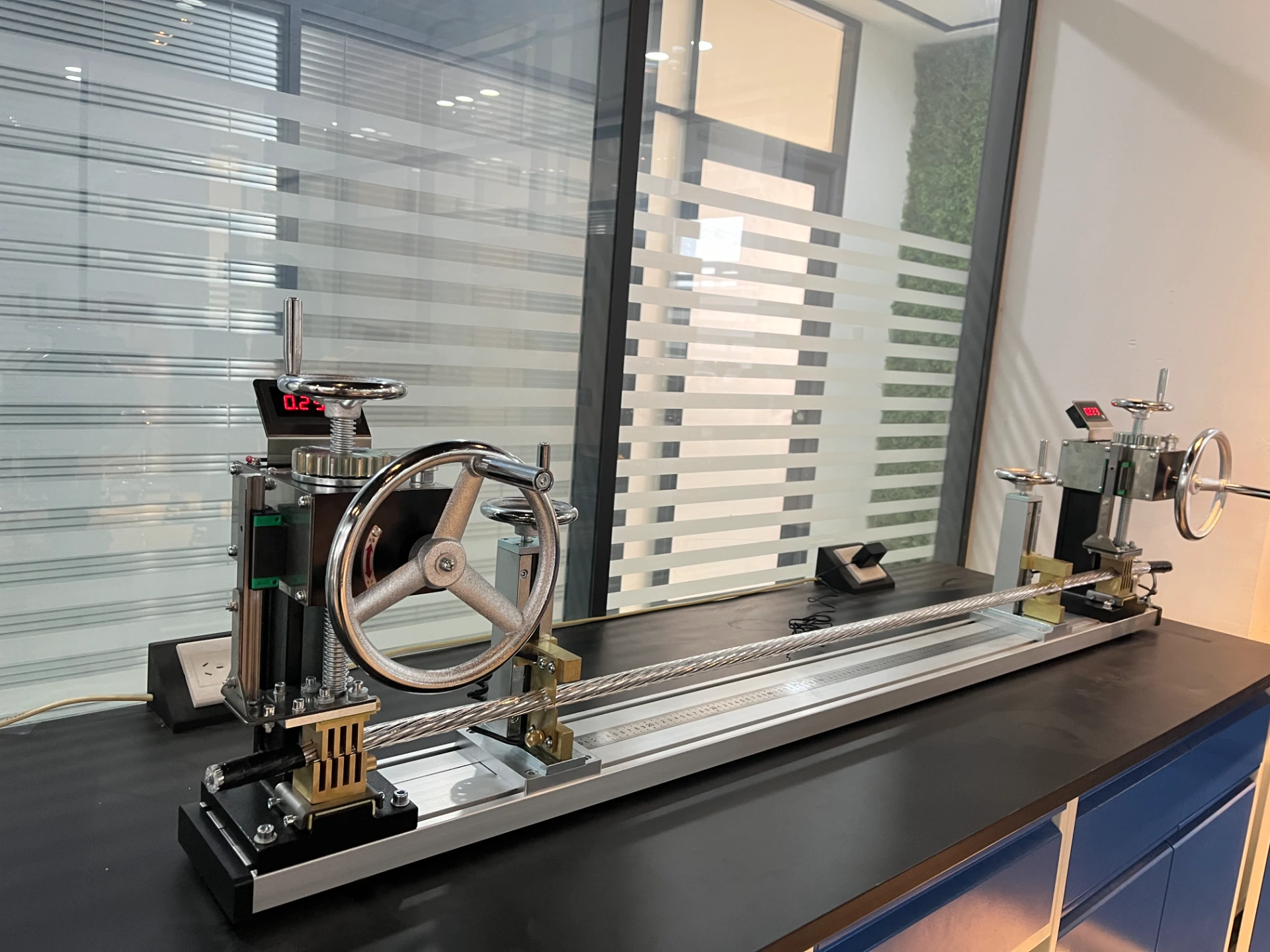

На месцы ўстаноўка святлодыёднай ультрафіялетавай машыны для сшывання