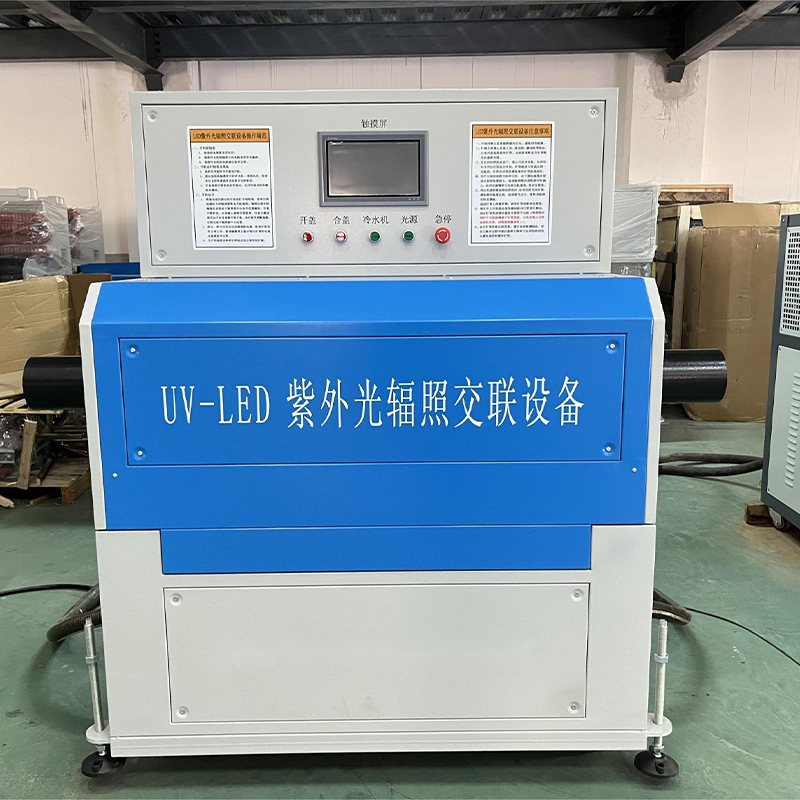

Ausrüstung zur Polyolefin-Vernetzung mit LED-Ultraviolettbestrahlung

Produktbeschreibung

The new LED ultraviolet irradiation polyolefin cross-linking equipment adopts the new technology. The power consumption of the LED lamp is 70% lower than that of the old irradiation, and the cross-linking speed is more than twice of the original. The new product solves the shortcomings of the thick insulation, impervious to radiation and slow speed. Less land occupation, more reasonable design, eliminating the steam cross-linking process, greatly improving production efficiency. Significant cost and time savings based on customer response.

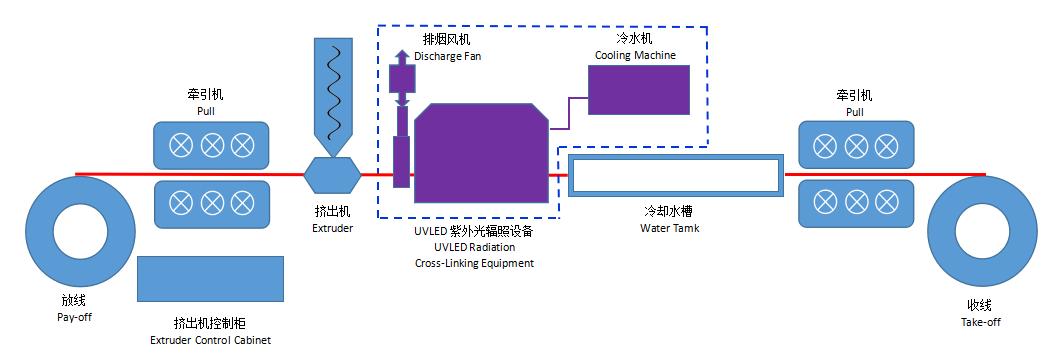

The process of UV irradiation polyolefin crosslinking equipment uses ultraviolet light as a radiation source, and the mixed photo-crosslinked polyolefin compound is extrusion-molded on the conductive core, and then immediately enters into a special irradiation equipment. The molten state is crosslinked by light. The light-crosslinked polyolefin insulated wire and cable products can be obtained by the light-radiated cross-linked insulated core after cooling treatment at different temperatures and other subsequent processing.

The UV irradiation polyolefin crosslinking equipment only needs to be slightly modified in the original ordinary extrusion production line, and the upper traction, radiation box, electric control cabinet, etc., which occupy a small area, can be installed to meet the operational requirements and produce UV irradiated crosslinked polyethylene wire and cable products.

Eigenschaften

Das Ultraviolett-LED-Gerät ist die fortschrittlichste Ultraviolettstrahlungsquelle der Welt, mit hoher Energieeffizienz (ca. 30 %), extrem hoher effektiver Wellenlängenselektivität (Wellenlängenbandbreite mit halber Leistung 5 nm), extrem hoher Lebensdauer (30.000 Stunden), geringer Wärmeentwicklung im Infrarotbereich, keiner Ozonbildung, besser geeignet für die Vernetzungshärtung von vernetztem Polyolefin und anderen Materialien.

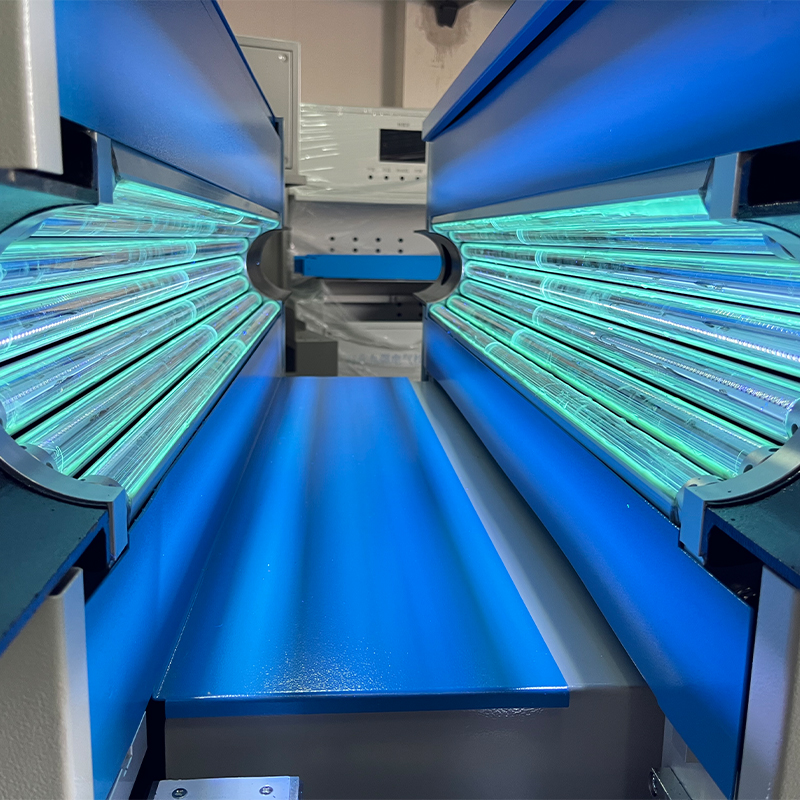

Die UV-LED-Quelle verwendet eine patentierte Linsenstruktur, um die Oberfläche des Kabels gleichmäßiger und gleichmäßiger zu beleuchten. Das Substratdesign wird durch die Kombination von Fluent-Software-Simulationsflüssigkeit und LED-Verbindungstemperaturtest durchgeführt, und die LED-Platine wird durch die Kombination von Aluminiumnitridkeramik und Kupferbasis mit besserer Wärmeableitungsleistung entworfen und verfügt über ein effizienteres Wärmeableitungssystem.

Die UV-LED-Quelle verwendet eine verteilte Netzwerkstromquelle, um die UV-LED anzutreiben. Das Antriebsnetzteil wird in einem Vakuumvergussverfahren verpackt, um die Zuverlässigkeit des Netzteils zu gewährleisten. Gleichzeitig nimmt die Form des Antriebsnetzteils ein schmales und langes Layout an, und die LED-Lichtquelle mit langem Typ nimmt einen Back-to-Back-Installationsmodus für den LED-Schaltkreis an, um die Kabellänge zu minimieren. Realisieren Sie die Ein-, Aus- und Dimmfunktionen der Lichtquelle.

Die Polyolefin-Vernetzungsanlage mit UV-LED-Bestrahlung verfügt über eine kreisförmige Hohlraumtunnelstruktur und ist mit einer ultravioletten LED-Lichtquelle ausgestattet, die einen Tunnel zur Bestrahlung des zentralen Bereichs bildet. Die Leistung des Geräts lässt sich stufenlos im Bereich von 10 bis 100 % einstellen.

Im Vergleich zu herkömmlichen Bestrahlungsvernetzungsgeräten mit Quecksilberlampen (herkömmliche transformatorbetriebene UVI/UVII und elektronisch betriebene UVE-I), Elektronenbeschleunigervernetzung und Silanvernetzung bietet es die folgenden Vorteile:

1 Niedriger Energieverbrauch

Die installierte Leistung der UV-LED-Bestrahlungsanlage für Polyolefin-Vernetzung entspricht 1/4 der ursprünglichen UV-Bestrahlungsanlage und 1/30 des Elektronenbeschleunigers. Wasser oder Wasserdampf muss über einen langen Zeitraum erhitzt werden und der Energieverbrauch zum Erhitzen des Wassers ist sehr hoch.

2 Kurze Zeit

Bei der Vernetzung wird die Online-Extrusionsvernetzungsmethode angewendet, um den nachfolgenden Vernetzungsprozess im Vergleich zu der Zeit, die für die gekochte oder dampfunterstützte Silanvernetzung und die Auftragsverarbeitung durch Elektronenstrahlbestrahlung erforderlich ist, zu verkürzen. Dadurch wird Zeit bei der Herstellung von Drähten und Kabeln gespart, was insbesondere bei der Erledigung von Notfällen erhebliche Vorteile mit sich bringt.

3 Niedrige Kosten

Im Vergleich zur Warmwasservernetzung und zur Auftragsbestrahlung mit Elektronenstrahlen ist der Preis von Kabeln aus Ultraviolettbestrahlung niedriger und im Produktionsprozess werden viele komplizierte Prozesse reduziert, wie etwa die Transportkosten für halbfertige Kabel und die entsprechenden Bedienerkosten.

4 Kein Ozon

Sehr hohe Wellenlängenselektivität, strahlt nur nützliche Wellenlängen aus, keine Infrarotstrahlung, niedriger Heizwert; sehr geringe Menge sichtbarer Strahlung, keine Lichtverschmutzung; keine kurzwellige ultraviolette Strahlung, keine Schädigung des menschlichen Körpers, keine Ozonemission. Keine Notwendigkeit für Hochleistungslüfter-Luftstromkühlung, keine besonders komplizierten Wärmeableitungs- und Ozonableitungsluftkanäle, nur der Anschluss eines Abluftrohrs mit kleinem Durchmesser und eines 2-kW-Lüfters zum Ausschluss von niedermolekularem Rauch, der während der Isolierungsextrusion entsteht. Verhindert die Auswirkungen von Lichtbestrahlung.

5 Kleine Größe, einfach zu installieren

Fügen Sie einfach einen Abstand von etwa 2 m zwischen der ursprünglichen Extruderform der Produktionslinie und dem Warmwassertank hinzu und platzieren Sie die Bestrahlungsmaschine in einem Raum von 2,5 bis 3 Metern Breite oder weniger. Der Kühler kann an Ort und Stelle platziert werden.

6 Einfach zu bedienen

Geräuschloses Öffnen und Schließen der Tunnelstruktur, einfache Reinigung und Verschleiß der Leitungen, einfache Bedienung, kein komplizierter Vorgang, kann vom Extruderbediener durchgeführt werden.

7 Lange Lebensdauer und geringe Wartungskosten

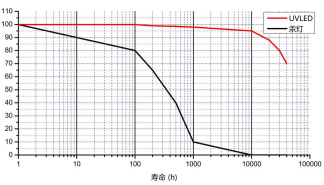

Die Lebensdauer von LED-Geräten beträgt etwa 30.000 Stunden, und die Lebensdauer anderer elektrischer und elektronischer Geräte ist nicht kürzer als die Lebensdauer allgemeiner elektrischer und elektronischer Produkte, wenn keine regelmäßige Wartung erforderlich ist. Regelmäßige Wartung, um die optische Linse sauber zu halten. Die Verbrauchsmaterialien sind Industrietücher und Rußreiniger, die vom Bediener durchgeführt werden können. Die Verbrauchsmaterialien herkömmlicher Lichtbestrahlungsgeräte sind UV-Lampen und Reflektoren, die in kurzer Zeit ausgetauscht werden müssen. Die elektronische Strahlenbestrahlungseinheit muss außerdem vom Wartungsteam gewartet werden.

8 Grün

Der Luftqualitätsstandard (GB3095-2012) im Industriehygienestandard legt fest, dass der Ozonsicherheitsstandard 0,15 ppm beträgt. UVLED-UV-Vernetzungsgeräte produzieren kein Ozon, während herkömmliche Quecksilberlampengeräte eine große Menge Ozon erzeugen. Ozon ist ein schädliches Gas.

1) Breites Anwendungsspektrum

Ultraviolet irradiation polyolefin cross-linking equipment can achieve a uniform cross-linking thickness of more than 2mm, which can be used for the production of various cross-linked polyethylene cables, flame-retardant cross-linked cables and other cables. The production speed is high and the application range is wide, which can match the production speed of the wire and cable production line.

2) Niedrige Kosten

The price of UV-irradiation polyolefin cross-linking equipment is only 1/10-1/5 of the electron beam irradiation equipment. Installation only needs to add the equipment on the basis of the original extrusion line, no need for other equipment investment. Compared with the first-generation equipment, the annual electricity bill and production efficiency cost can save one piece of equipment.

3) Einfach zu installieren

The UV-irradiation polyolefin cross-linking equipment adopts a modular design, and only needs to be connected by pipelines between the parts, and the installation is convenient. The modular design allows for greater flexibility in the placement of the equipment, fully meeting the installation needs of various production sites.

4) Hohe Zuverlässigkeit

Ultraviolet irradiation polyolefin cross-linking equipment adopts advanced and stable control method, high-reliability component parts, all non-standard parts are designed with high life, strict material selection and precision processing level, assembly link has high quality requirements. Finally, after very rigorous testing, each device can operate safely and reliably, maximizing the stability and service life of the equipment.

Vorteile der neuen LED-Bestrahlungsvernetzung und der Silanvernetzung im Vergleich:

|

LED-Ultraviolettbestrahlung Ausrüstung |

Silanvernetzungsanlagen |

Einsparmaßnahmen |

|

|

Materialkosten |

600 kg Abfall pro 90 Extruder pro Jahr |

12 Tonnen Abfall pro 90 Extruder pro Jahr |

Annual cost savings of 17000 USD per machine per 90 machines |

|

Extruderleistung |

Die Viskosität des Materials ist gering, der Stromverbrauch ist gering und die Extrusion des 90-Extruders beträgt bei voller Geschwindigkeit nur etwa 30 kW. |

Hohe Viskosität des Materials, hoher Stromverbrauch, 90 KW bei voller Geschwindigkeit der Extrusion erforderlich |

Save 20KW per hour, save electricity costs of 10000 USD per extruder per year |

|

Künstliche Stromrechnung |

Der Extruder muss nicht gereinigt werden |

Reinigen Sie den Extruder täglich eine halbe Stunde lang |

Sparen Sie 3400 USD pro Jahr |

|

Vernetzungskosten |

Bei 35 Quadratmetern beispielsweise betragen die Stromkosten 80 kW für 30.000 Meter. |

Bei 35 Quadratmetern beispielsweise dauert die Dampfvernetzung von 30.000 Metern 4 Stunden und erfordert 200 kW Strom. |

Save about 7000 USD in electricity every year |

|

Produktivität |

Durch die gleichzeitige Vernetzung mit dem Extruder wird die Extrusionsisolierung ohne Nachbearbeitung direkt verkabelt |

Mindestens 4 Stunden lang gekocht oder gedämpft (erfordert speziellen Standort, Dampfgenerator) |

Save 8400 USD per year |

|

Produktqualität |

Wärmeschrumpfung weniger als 4 %, kein vorheriges Gel, glatte Oberfläche |

Starke Wärmeschrumpfung, Isolierung mit kleinem Querschnitt hat oft eine nicht glatte Oberfläche und ein Gel |

|

|

Ausrüstungsinvestitionen |

Mittel |

Niedrig (Dampfbad oder Warmwasserbecken) |

|

|

Energieverbrauch |

Niedrig (braucht nur 10 KW) |

Hoch (erfordert langes Erhitzen) |

|

|

Produktionskosten |

Niedrig |

Hoch |

|

|

Produktionszyklus |

Kurz (Online-Vernetzung) |

Lang (erfordert sekundäre Verarbeitung) |

|

|

Compared with silane cross-linking, UV irradiation machine saves nearly 50000 USD per year. |

|||

Vergleich der Vorteile der neuen LED-Bestrahlung und Online-Anbindung mit der alten Quecksilber-Hochdrucklampe:

|

LED-Ultraviolett-Bestrahlungsgerät |

Alte Hochdruck-Quecksilberlampen-Bestrahlungsmaschine |

|

|

Energieverbrauch |

Durchschnittlich weniger als 15 kW pro Stunde |

80 kW pro Stunde |

|

Wartungskosten |

Niedrig |

Hoch |

|

Produktionsgeschwindigkeit |

Hoch |

Niedrig |

|

Lampenlebensdauer |

30000 Stunden |

400 Stunden |

|

Verbrauchsmaterial |

NEIN |

Lampe, Reflektor, Kondensator |

|

Produktivität |

Der Extruder ist nicht auf hohe Geschwindigkeit beschränkt und kann durch Einschalten des Lichts produziert werden. |

Langsame Produktionsgeschwindigkeit, geringe Effizienz, Arbeitsverschwendung, Vorheizen eine halbe Stunde im Voraus erforderlich |

|

Bedienung und Stellfläche |

Einfache Bedienung, geringer Platzbedarf, keine Wartezeiten |

Komplexe Bedienung und große Stellfläche |

|

Die neue LED-Bestrahlungsmaschine spart im Vergleich zur alten Bestrahlungsmaschine mit Hochdruck-Quecksilberlampe 34.000 USD Stromkosten, 17.000 USD Arbeitskosten und 8.400 USD Verbrauchsmaterial pro Jahr. |

||

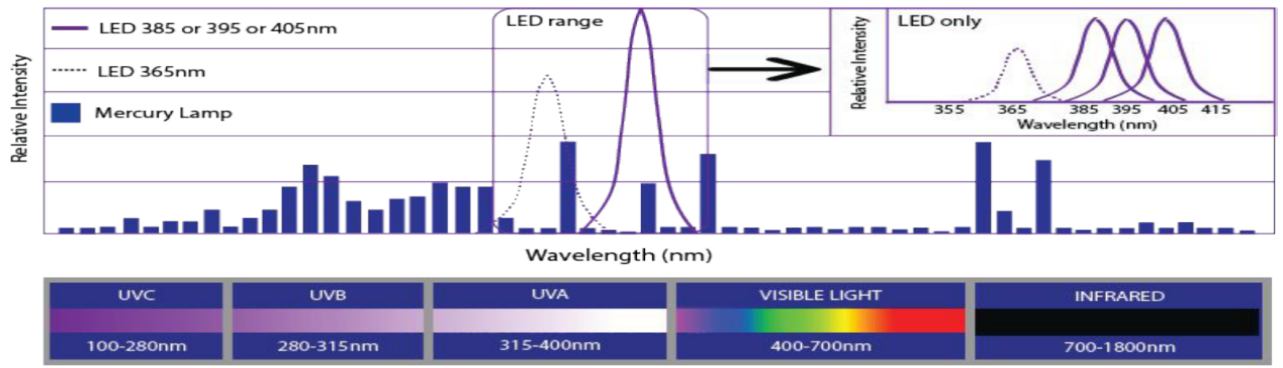

Spektralkontrast zwischen LED und Quecksilberlampe

Vergleich der Lebensdauer von LED- und Quecksilberlampen

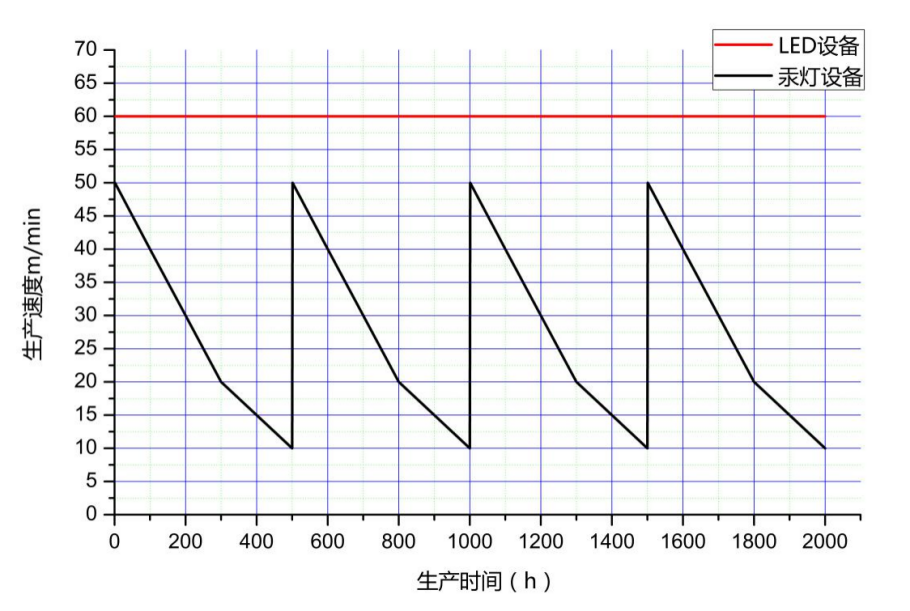

Vergleich der Produktionsgeschwindigkeitskurve zwischen Quecksilberlampen-Bestrahlungsgeräten und LED-Bestrahlungsgeräten

Leistungsparameter der UV-LED-Bestrahlungs-Vernetzungsanlage:

- 1. Stromversorgung: Dreiphasen-Fünfleitersystem (380 V + N + Erde)

- 2. Insgesamt installierte Maschinenleistung: 20 kW

- 3. Der beste Durchmesser des Bestrahlungsbereichs: 30 mm

4. Effektive Bestrahlungslänge: 1m

- 5. Die Lampenperlen verwenden die weltweit beste importierte Lichtquelle, die Linse besteht aus importiertem Quarz, sodass es zu einem geringeren Energieverlust kommt, das Lampenset verwendet Flüssigkeitskühlungstechnologie, sodass die LED-Lichtquelle eine längere Lebensdauer hat.

- 6. Das Netzteil verwendet ein wasserdichtes Netzteil von Taiwan Mingwei, das durch Vakuumvergusstechnologie geschützt ist und über Überlast-, Kurzschluss-, Überstrom-, Überspannungs- und Übertemperaturschutz verfügt.

7. Die optische Ausgangsleistung kann beliebig zwischen 10 % und 100 % eingestellt werden, je nach Kundenwunsch ist eine beliebige Leistungsanpassung möglich.

- 7. Lebensdauer der Lichtquelle: 30.000 Stunden (vom Hersteller angegeben). Die abgegebene Lichtintensität wird auf 70 % gedämpft (der Wirkungsgrad sinkt auf 70 %). Die Nutzungsdauer beträgt 30.000 Stunden und die Berechnungszeit beträgt 6 bis 10 Jahre.

9. Größe der Bestrahlungsbox: 1660 mm x 960 mm x 1730 mm (Länge x Breite x Höhe)

Merkmale der Gerätestruktur:

- 1. Geräuschloses Öffnen und Schließen der Tunnelstruktur, einfach zu bedienen und zu reinigen;

- 2. Mithilfe einer intelligenten Mensch-Maschine-Touch-Schnittstelle werden Überwachungsdaten und Leistungseinstellungen der Bedientasten über die Touchscreen-Schnittstelle vorgenommen.

- 3. Die Touchscreen-Steuerungsfunktion und die Taste beginnen, separat nebeneinander zu existieren;

- 4. Die Kühlmethode wird durch einen Kühler gekühlt und das zirkulierende Medium besteht aus einem speziellen Frostschutzmittel für Autos.

- 5. Externer Rauchabzugsmechanismus, der durch den Luftkanal im Freien abgeführt wird

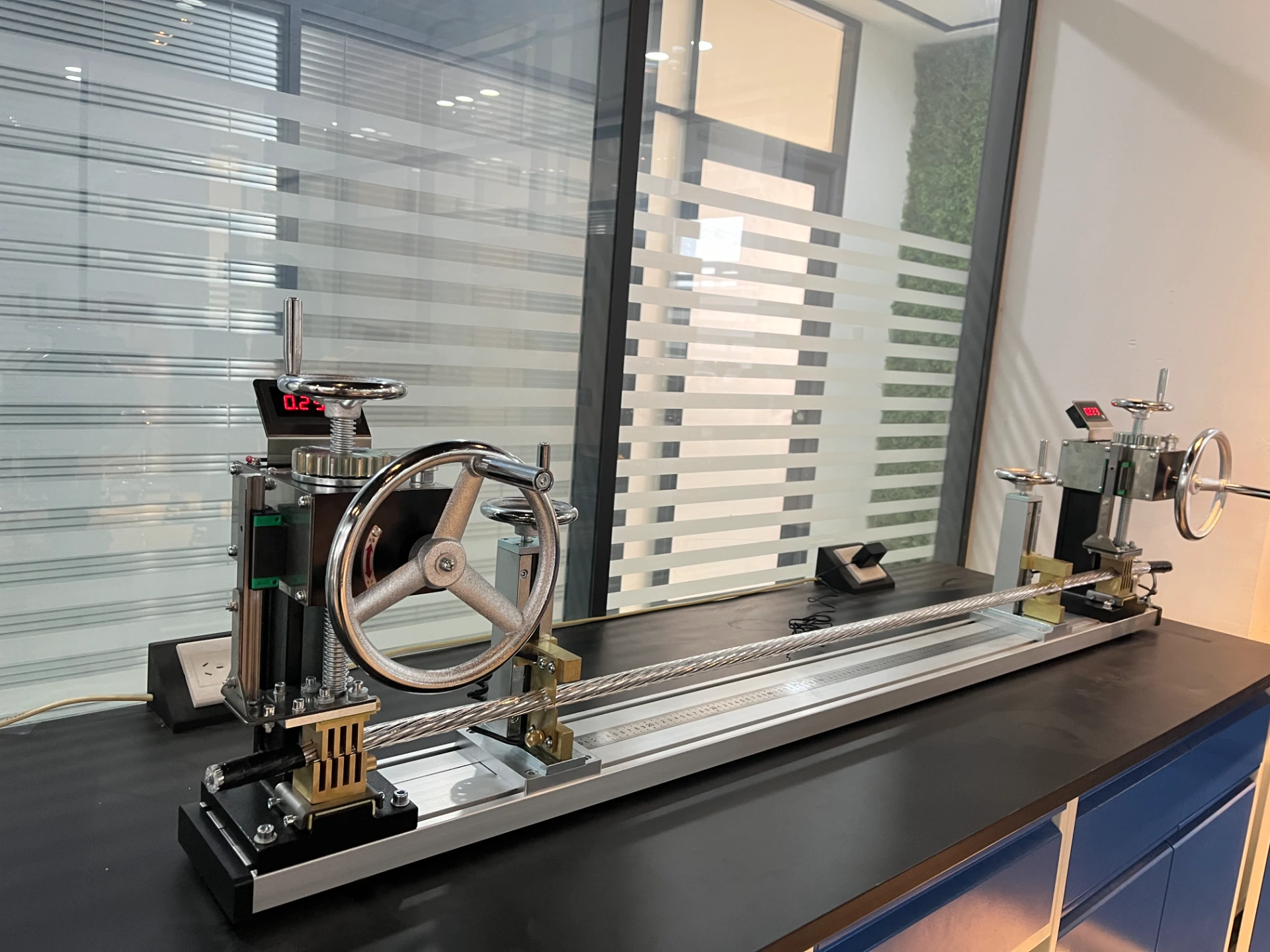

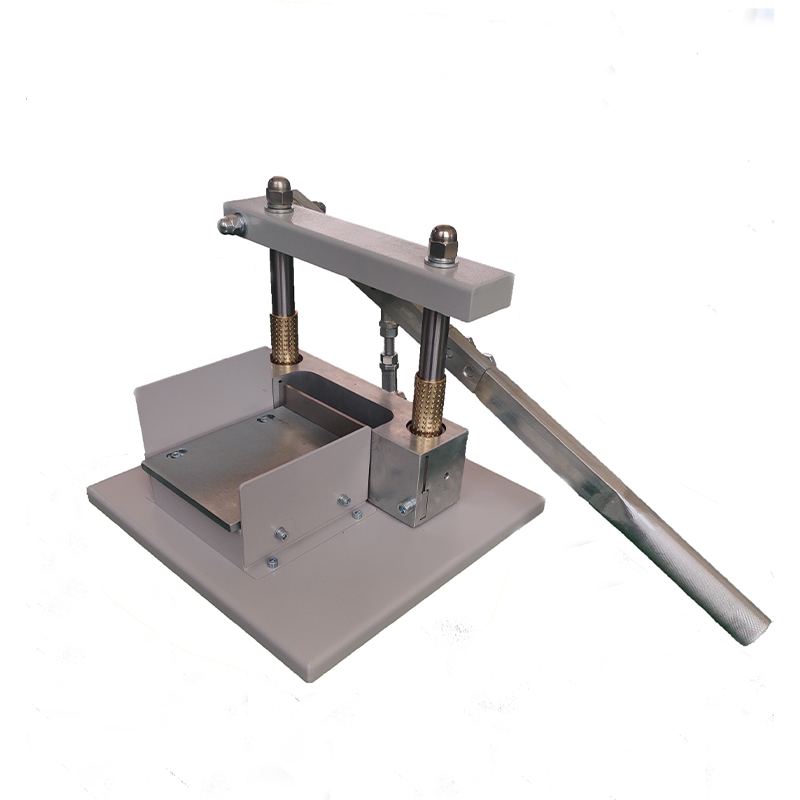

Ausstattungsplan

Produktionsgeschwindigkeit von bestrahltem, vernetztem Polyethylenmaterial

|

Zone 1

|

Zone 2

|

Zone 3

|

Zone 4

|

Zone 5

|

Maschinenkopf |

||

|

135℃ |

150℃ |

160℃ |

175℃ |

180℃ |

180℃ |

||

|

Conductor cross section (mm²) |

Nenndicke der Isolierung (mm)

|

Natürliche Produktionsgeschwindigkeit (m/min)

|

Wärmeverlängerung (%)

|

Bleibende Verformung |

|||

|

1.5 |

0.7 |

50-150 |

50-110 |

0-10 |

|||

|

2.5 |

0.7 |

50—150 |

50~110 |

0~10 |

|||

|

4 |

0.7 |

50—150 |

50~110 |

0~10 |

|||

|

6 |

0.7 |

50—150 |

50~110 |

0~10 |

|||

|

10 |

0.8 |

50—140 |

50~110 |

0~10 |

|||

|

16 |

0.8 |

50—140 |

50~110 |

0~10 |

|||

|

25 |

0.9 |

50—100 |

50~110 |

0~10 |

|||

|

35 |

0.9 |

50—100 |

50~110 |

0~10 |

|||

|

50 |

1.0 |

40—100 |

50~110 |

0~10 |

|||

|

70 |

1.1 |

40—90 |

50~110 |

0~10 |

|||

|

95 |

1.1 |

35—90 |

50~110 |

0~10 |

|||

|

120 |

1.2 |

35—80 |

50~110 |

0~10 |

|||

|

150 |

1.4 |

30—70 |

50~110 |

0~10 |

|||

|

185 |

1.6 |

30—60 |

50~110 |

0~10 |

|||

|

240 |

1.7 |

25—45 |

50~110 |

0~10 |

|||

|

300 |

1.7 |

25—35 |

50~110 |

0~10 |

|||

Raucharme, halogenfreie Bestrahlungsmaterial-Produktionsgeschwindigkeit

|

Zone 1

|

Zone 2

|

Zone 3

|

Zone 4

|

Zone 5

|

Maschinenkopf |

||

|

135℃ |

150℃ |

160℃ |

175℃ |

180℃ |

180℃ |

||

|

Conductor cross section (mm²)

|

Nenndicke der Isolierung (mm)

|

Natürliche Produktionsgeschwindigkeit (m/min)

|

Wärmeverlängerung (%)

|

Bleibende Verformung |

|||

|

1.5 |

0.7 |

50~150 |

35~65 |

0~10 |

|||

|

2.5 |

0.7 |

50~150 |

35~65 |

0~10 |

|||

|

4 |

0.7 |

50~150 |

35~65 |

0~10 |

|||

|

6 |

0.9 |

30~150 |

25~65 |

0~10 |

|||

|

10 |

1.0 |

30~100 |

25~65 |

0~10 |

|||

|

16 |

1.0 |

30~100 |

25~65 |

0~10 |

|||

Anmerkungen: Da die Extrusionsausrüstung und der Produktionsprozess sowie die Kabelmaterialien verschiedener Unternehmen unterschiedlich sind, wird die Extrusionsgeschwindigkeit unterschiedlich sein. Der 90-Extruder ist nicht begrenzt.

Vor-Ort-Installation einer LED-Ultraviolettbestrahlungs-Vernetzungsmaschine