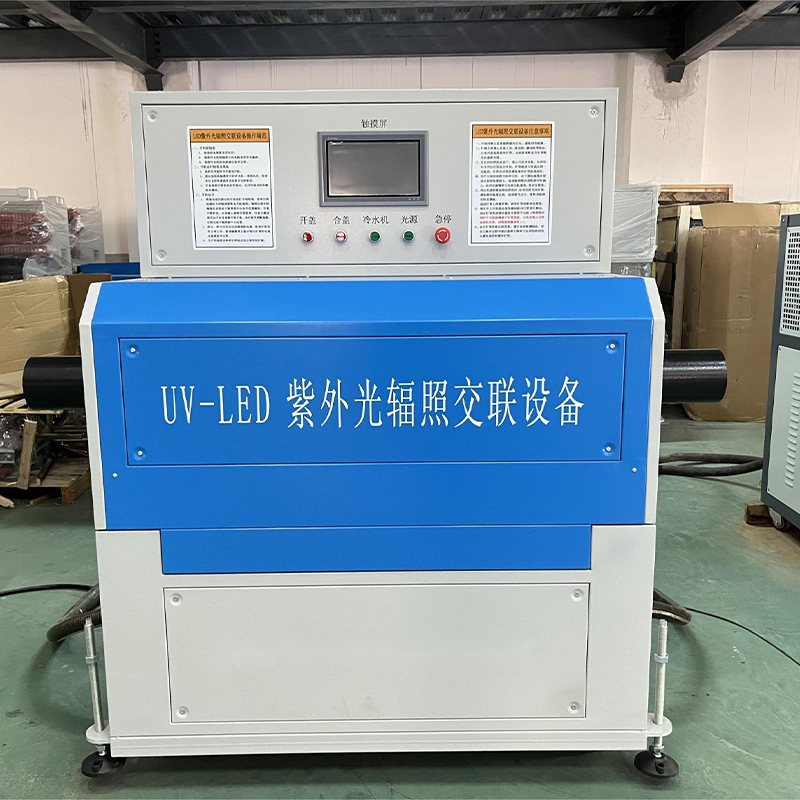

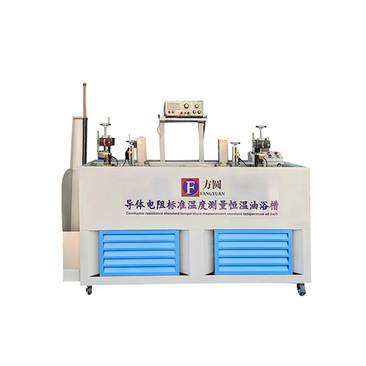

Equipo de reticulación de poliolefina con irradiación ultravioleta LED

Descripción del Producto

The new LED ultraviolet irradiation polyolefin cross-linking equipment adopts the new technology. The power consumption of the LED lamp is 70% lower than that of the old irradiation, and the cross-linking speed is more than twice of the original. The new product solves the shortcomings of the thick insulation, impervious to radiation and slow speed. Less land occupation, more reasonable design, eliminating the steam cross-linking process, greatly improving production efficiency. Significant cost and time savings based on customer response.

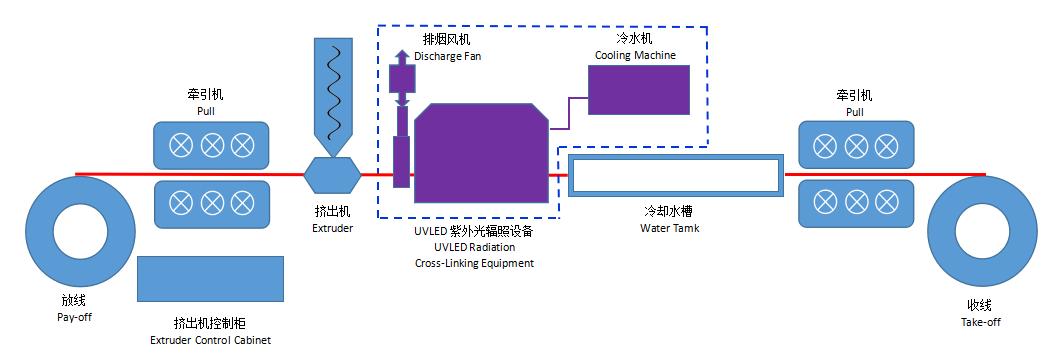

The process of UV irradiation polyolefin crosslinking equipment uses ultraviolet light as a radiation source, and the mixed photo-crosslinked polyolefin compound is extrusion-molded on the conductive core, and then immediately enters into a special irradiation equipment. The molten state is crosslinked by light. The light-crosslinked polyolefin insulated wire and cable products can be obtained by the light-radiated cross-linked insulated core after cooling treatment at different temperatures and other subsequent processing.

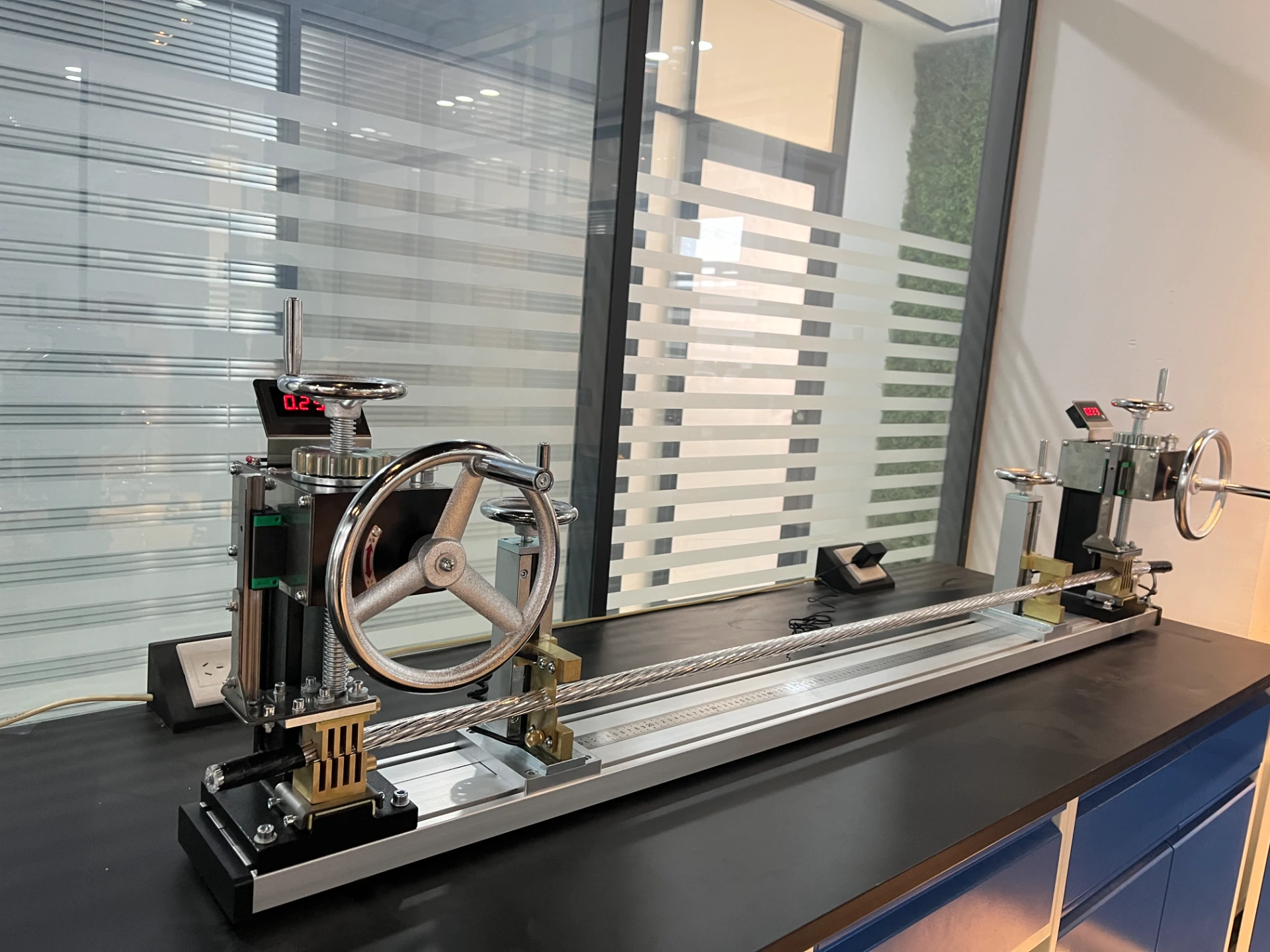

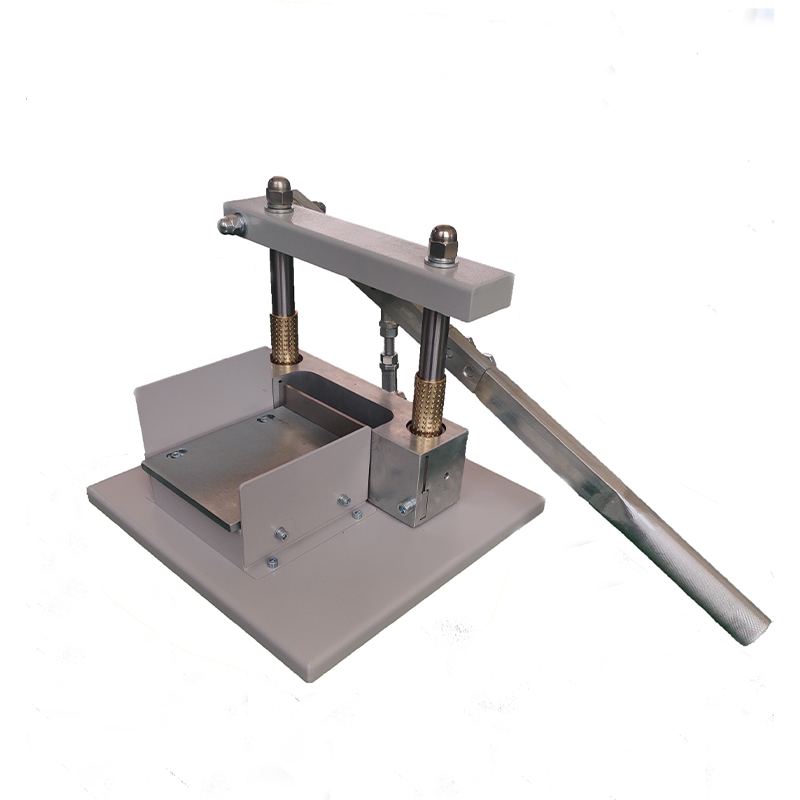

The UV irradiation polyolefin crosslinking equipment only needs to be slightly modified in the original ordinary extrusion production line, and the upper traction, radiation box, electric control cabinet, etc., which occupy a small area, can be installed to meet the operational requirements and produce UV irradiated crosslinked polyethylene wire and cable products.

Características

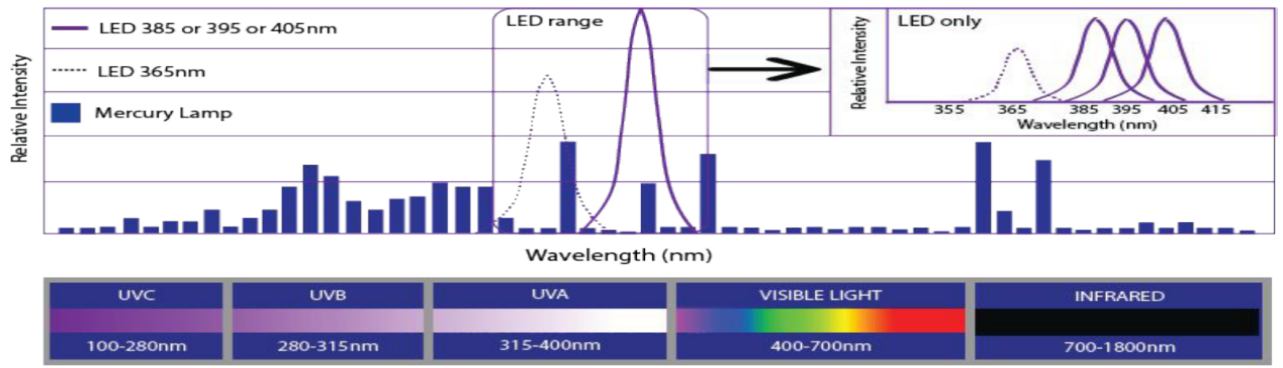

El dispositivo LED ultravioleta es la fuente de radiación ultravioleta más avanzada del mundo, con alta eficiencia energética (alrededor del 30%), selectividad de longitud de onda efectiva extremadamente alta (ancho de banda de longitud de onda de media potencia de 5 nm), vida útil extremadamente alta (30.000 horas), infrarrojos de bajo calor. Generación, sin generación de ozono, más adecuado para el curado reticulado de poliolefinas reticuladas y otros materiales.

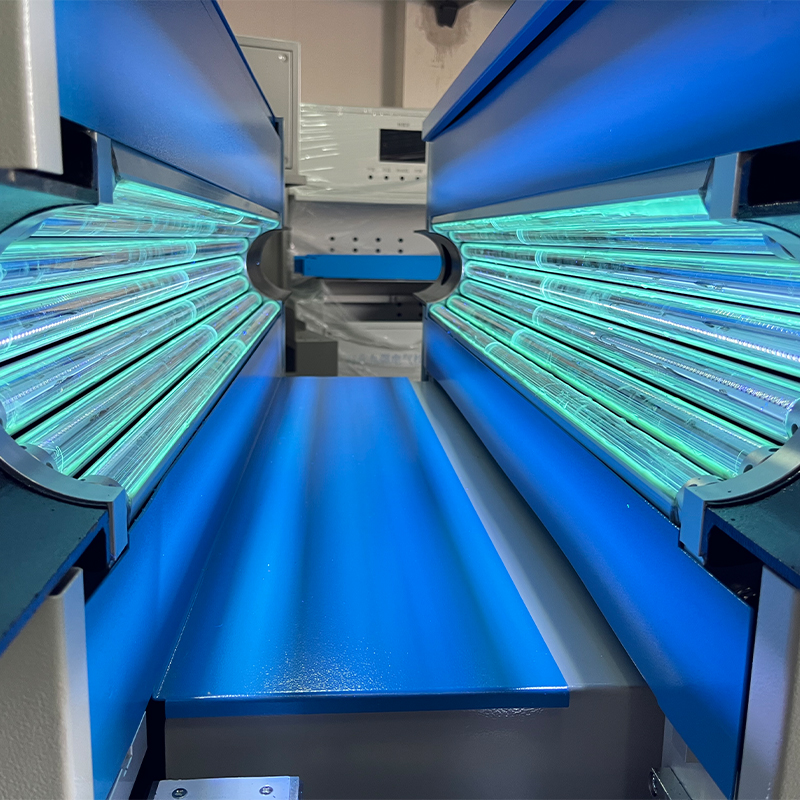

La fuente LED UV utiliza una estructura de lente patentada para iluminar la superficie del cable de manera más uniforme y uniforme. El diseño del sustrato se lleva a cabo mediante la combinación del fluido de simulación del software Fluent y la prueba de temperatura de la unión del LED, y la placa de circuito LED está diseñada mediante la combinación de cerámica de nitruro de aluminio y base de cobre con un mejor rendimiento de disipación de calor y tiene una disipación de calor más eficiente. sistema.

La fuente de LED UV utiliza una fuente de alimentación de red distribuida para controlar el LED UV. La fuente de alimentación impulsora está empaquetada en un proceso de encapsulado al vacío para garantizar la confiabilidad de la fuente de alimentación. Al mismo tiempo, la forma de la fuente de alimentación de conducción adopta un diseño estrecho y largo, y la fuente de luz LED de tipo largo adopta un modo de instalación espalda con espalda para el circuito LED para minimizar la longitud del cable. Realice las funciones de encendido, apagado y atenuación de la fuente de luz.

El equipo de reticulación de poliolefina con irradiación LED UV adopta una estructura de túnel de cavidad circular y está equipado con una fuente de luz LED ultravioleta para formar un túnel para irradiar la región central, y la potencia del dispositivo se puede configurar de forma continua en el rango de 10 al 100%.

En comparación con los equipos tradicionales de reticulación por irradiación tipo lámpara de mercurio (UVI/UVII tradicional impulsado por transformador y UVE-I impulsado por energía electrónica), reticulación con acelerador de electrones y reticulación de silano, tiene las siguientes ventajas:

1 Bajo consumo de energía

La potencia instalada del equipo de reticulación de poliolefina con irradiación LED UV es equivalente a 1/4 del equipo de irradiación ultravioleta original, 1/30 del acelerador de electrones, el agua o el vapor de agua necesitan calentamiento a largo plazo y el consumo de energía del agua de calentamiento es muy alto.

2 poco tiempo

La reticulación adopta el método de reticulación por extrusión en línea para reducir el proceso de procesamiento de reticulación posterior, en comparación con el tiempo requerido para la reticulación de silano hervido o asistido por vapor y el procesamiento de irradiación con haz de electrones encargado, ahorrando tiempo de fabricación de alambres y cables. , especialmente emergencia La finalización de la misión, las ventajas son significativas.

3 bajo costo

En comparación con la reticulación con agua caliente y el procesamiento de irradiación con haz de electrones encargado, el precio del cable de irradiación ultravioleta es bajo y muchos procesos complicados se reducen en el proceso de producción, como el costo de transporte de los cables semiacabados y los costos correspondientes del operador.

4 Sin ozono

Muy alta selectividad de longitud de onda, solo emite longitudes de onda útiles, sin radiación infrarroja, bajo poder calorífico; muy baja cantidad de radiación visible, sin contaminación lumínica; sin radiación ultravioleta de onda corta, sin daños al cuerpo humano, cero emisiones de ozono. No es necesario enfriar el flujo de aire de un ventilador de alta potencia, no es necesario un conducto de aire de descarga de calor y ozono particularmente complicado, solo es necesario conectar un tubo de escape de pequeño diámetro y un ventilador de 2 kW para excluir el humo de bajo peso molecular generado durante la extrusión del aislamiento. . Prevenir los efectos de la irradiación de la luz.

5 tamaño pequeño, fácil de instalar

Simplemente agregue una distancia de aproximadamente 2 m entre el molde extrusor de la línea de producción original y el tanque de agua caliente, y coloque la máquina de irradiación en un espacio de 2,5 a 3 metros de ancho o más estrecho. El enfriador se puede colocar en el lugar.

6 fácil de operar

El operador de la extrusora puede completar una estructura de túnel de apertura y cierre silenciosa, fácil de limpiar y usar cables, fácil de operar, sin procesos complicados.

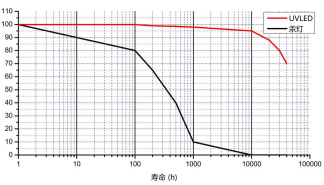

7 Larga vida útil y bajo costo de mantenimiento

La vida útil de los dispositivos LED es de aproximadamente 30.000 horas, y la vida útil de otros dispositivos eléctricos y electrónicos no es inferior a la vida útil de los productos eléctricos y electrónicos en general, sin mantenimiento frecuente. Mantenimiento regular para mantener limpia la lente óptica, los consumibles son toallitas industriales y limpiadores de hollín, que puede realizar el operador. Los consumibles de los equipos de irradiación de luz tradicionales son lámparas UV y reflectores, que deben reemplazarse en poco tiempo. La unidad de irradiación de rayos electrónicos también es necesaria para el mantenimiento del equipo de mantenimiento.

8 verde

El Estándar de Calidad del Aire Ambiental (GB3095-2012) en el Estándar de Higiene Industrial estipula que el estándar de seguridad del ozono es 0,15 ppm. Los equipos de reticulación UV LED no producirán ozono, mientras que los equipos tradicionales con lámparas de mercurio generarán una gran cantidad de ozono. El ozono es un gas nocivo.

1) Amplia gama de aplicaciones

Ultraviolet irradiation polyolefin cross-linking equipment can achieve a uniform cross-linking thickness of more than 2mm, which can be used for the production of various cross-linked polyethylene cables, flame-retardant cross-linked cables and other cables. The production speed is high and the application range is wide, which can match the production speed of the wire and cable production line.

2) Bajo costo

The price of UV-irradiation polyolefin cross-linking equipment is only 1/10-1/5 of the electron beam irradiation equipment. Installation only needs to add the equipment on the basis of the original extrusion line, no need for other equipment investment. Compared with the first-generation equipment, the annual electricity bill and production efficiency cost can save one piece of equipment.

3) Fácil de instalar

The UV-irradiation polyolefin cross-linking equipment adopts a modular design, and only needs to be connected by pipelines between the parts, and the installation is convenient. The modular design allows for greater flexibility in the placement of the equipment, fully meeting the installation needs of various production sites.

4) Alta confiabilidad

Ultraviolet irradiation polyolefin cross-linking equipment adopts advanced and stable control method, high-reliability component parts, all non-standard parts are designed with high life, strict material selection and precision processing level, assembly link has high quality requirements. Finally, after very rigorous testing, each device can operate safely and reliably, maximizing the stability and service life of the equipment.

Comparación de las ventajas de la nueva reticulación por irradiación LED y la reticulación con silano:

|

Irradiación ultravioleta LED equipo |

Equipos de reticulación de silano |

Ahorro de costes |

|

|

Los costos de materiales |

600 kg de residuos por 90 extrusoras al año |

12 toneladas de residuos por 90 extrusoras al año |

Annual cost savings of 17000 USD per machine per 90 machines |

|

Potencia del extrusor |

La viscosidad del material es pequeña, el consumo de energía es pequeño y la extrusión de la extrusora 90 es de solo unos 30 KW a máxima velocidad. |

Alta viscosidad del material, alto consumo de energía, se requiere extrusión a máxima velocidad de 90 KW |

Save 20KW per hour, save electricity costs of 10000 USD per extruder per year |

|

Factura de electricidad artificial |

No es necesario limpiar el extrusor |

Limpia el extrusor durante media hora todos los días. |

Ahorre 3400 USD por año |

|

Costo de reticulación |

Tomando como ejemplo 35 metros cuadrados, el coste de la electricidad es de 80 KW por 30.000 metros. |

Tomando 35 metros cuadrados como ejemplo, se necesitan 4 horas para reticular 30.000 metros de vapor y se requieren 200 kW de electricidad. |

Save about 7000 USD in electricity every year |

|

Productividad |

Al mismo tiempo que se reticula con la extrusora, el aislamiento de extrusión se cablea directamente sin procesamiento secundario. |

Hervido o al vapor durante al menos 4 horas (requiere sitio especial, generador de vapor) |

Save 8400 USD per year |

|

Calidad del producto |

Contracción por calor inferior al 4%, sin gel previo, superficie lisa |

Contracción por calor severa, el aislamiento de sección transversal pequeña a menudo tiene una superficie no lisa y un gel. |

|

|

Inversión en equipos |

Medio |

Bajo (baño de vapor o piscina tibia) |

|

|

El consumo de energía |

Bajo (solo necesita 10 KW) |

Alto (requiere calentamiento prolongado) |

|

|

Coste de produccion |

Bajo |

Alto |

|

|

Ciclo productivo |

Corto (entrecruzamiento en línea) |

Largo (requiere procesamiento secundario) |

|

|

Compared with silane cross-linking, UV irradiation machine saves nearly 50000 USD per year. |

|||

Comparación de las ventajas de la nueva irradiación LED y conexión online con la antigua lámpara de mercurio de alta presión:

|

Máquina de irradiación ultravioleta LED |

Antigua máquina de irradiación con lámpara de mercurio de alta presión |

|

|

El consumo de energía |

Promedio inferior a 15 kW por hora |

80kW por hora |

|

Costo de mantenimiento |

Bajo |

Alto |

|

Velocidad de producción |

Alto |

Bajo |

|

Vida de la lámpara |

30000 horas |

400 horas |

|

Consumibles |

No |

Lámpara, reflector, condensador. |

|

Productividad |

La extrusora no se limita a la alta velocidad y se puede producir encendiendo la luz. |

Velocidad de producción lenta, baja eficiencia, desperdicio de mano de obra, necesidad de precalentar con media hora de anticipación |

|

Operación y espacio |

Operación simple, tamaño reducido, sin esperas |

Operación compleja y gran espacio |

|

La nueva máquina de irradiación LED ahorra 34.000 USD en costos de electricidad, 17.000 USD en costos de mano de obra y 8.400 USD en consumibles por año que la antigua máquina de irradiación con lámpara de mercurio de alta presión. |

||

Contraste espectral de lámpara LED y mercurio.

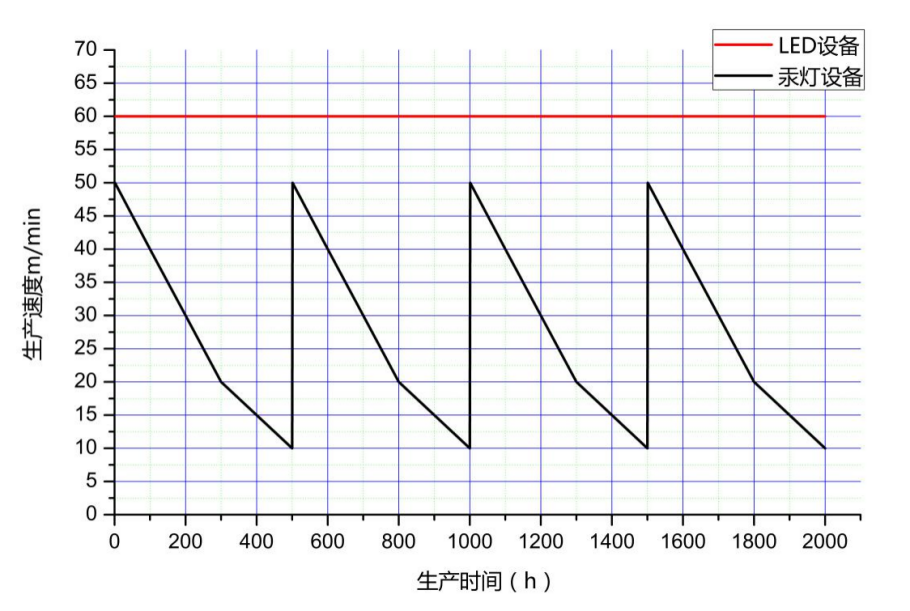

Comparación de la vida útil de las lámparas LED y de mercurio

Comparación de la curva de velocidad de producción entre equipos de irradiación con lámparas de mercurio y equipos de irradiación LED

Parámetros de rendimiento del equipo de reticulación por irradiación UV-LED:

- 1. Alimentación: sistema trifásico de cinco hilos (380V + N + tierra)

- 2. Potencia total instalada de la máquina: 20kW

- 3. El mejor diámetro del área de irradiación: 30 mm.

4. Longitud efectiva de irradiación: 1m

- 5. Las perlas de la lámpara utilizan la principal fuente de luz importada del mundo, la lente utiliza cuarzo importado, por lo que tiene una menor pérdida de energía, el conjunto de lámparas utiliza tecnología de refrigeración líquida, por lo que la fuente de luz LED tiene una vida útil más larga.

- 6. La fuente de alimentación adopta la fuente de alimentación impermeable Taiwan Mingwei, que está protegida por tecnología de encapsulado al vacío, con protección contra sobrecarga, cortocircuito, sobrecorriente, sobrevoltaje y sobretemperatura.

7. La potencia de salida óptica se puede ajustar arbitrariamente entre 10% y 100%, según las necesidades del cliente para ajustar cualquier potencia.

- 7. Vida útil de la fuente de luz: 30.000 horas (proporcionada por el fabricante) La intensidad de la luz de salida se atenúa al 70% (la eficiencia cae al 70%). El tiempo de uso es de 30.000 horas y el tiempo de cálculo es de 6 a 10 años.

9. Tamaño de la caja de irradiación: 1660 mm * 960 mm * 1730 mm (largo x ancho x alto)

Características de la estructura del equipo:

- 1. Estructura de túnel de apertura y cierre silenciosa, fácil de operar y limpiar;

- 2. El uso de una interfaz hombre-máquina táctil inteligente, los datos de monitoreo y la configuración de energía del botón de operación se completan en la interfaz de pantalla táctil;

- 3. La función de control de la pantalla táctil y el botón comienzan a coexistir por separado;

- 4. El método de enfriamiento se enfría mediante un enfriador y el medio circulante está hecho de un anticongelante especial para automóviles;

- 5. Mecanismo externo de eliminación de humo, descargado a través del conducto de aire al exterior.

Diseño del equipo

Velocidad de producción de material irradiado de polietileno reticulado.

|

Zona 1

|

Zona 2

|

Zona 3

|

Zona 4

|

Zona 5

|

Cabeza de la maquina |

||

|

135℃ |

150℃ |

160℃ |

175℃ |

180℃ |

180℃ |

||

|

Conductor cross section (mm²) |

Espesor nominal del aislamiento (mm)

|

Velocidad de producción natural (m/min)

|

Extensión de calor (%)

|

Deformación permanente |

|||

|

1.5 |

0.7 |

50-150 |

50-110 |

0-10 |

|||

|

2.5 |

0.7 |

50—150 |

50~110 |

0~10 |

|||

|

4 |

0.7 |

50—150 |

50~110 |

0~10 |

|||

|

6 |

0.7 |

50—150 |

50~110 |

0~10 |

|||

|

10 |

0.8 |

50—140 |

50~110 |

0~10 |

|||

|

16 |

0.8 |

50—140 |

50~110 |

0~10 |

|||

|

25 |

0.9 |

50—100 |

50~110 |

0~10 |

|||

|

35 |

0.9 |

50—100 |

50~110 |

0~10 |

|||

|

50 |

1.0 |

40—100 |

50~110 |

0~10 |

|||

|

70 |

1.1 |

40—90 |

50~110 |

0~10 |

|||

|

95 |

1.1 |

35—90 |

50~110 |

0~10 |

|||

|

120 |

1.2 |

35—80 |

50~110 |

0~10 |

|||

|

150 |

1.4 |

30—70 |

50~110 |

0~10 |

|||

|

185 |

1.6 |

30—60 |

50~110 |

0~10 |

|||

|

240 |

1.7 |

25—45 |

50~110 |

0~10 |

|||

|

300 |

1.7 |

25—35 |

50~110 |

0~10 |

|||

Velocidad de producción de material de irradiación sin halógenos y con bajo nivel de humo

|

Zona 1

|

Zona 2

|

Zona 3

|

Zona 4

|

Zona 5

|

Cabeza de la maquina |

||

|

135℃ |

150℃ |

160℃ |

175℃ |

180℃ |

180℃ |

||

|

Conductor cross section (mm²)

|

Espesor nominal del aislamiento (mm)

|

Velocidad de producción natural (m/min)

|

Extensión de calor (%)

|

Deformación permanente |

|||

|

1.5 |

0.7 |

50~150 |

35~65 |

0~10 |

|||

|

2.5 |

0.7 |

50~150 |

35~65 |

0~10 |

|||

|

4 |

0.7 |

50~150 |

35~65 |

0~10 |

|||

|

6 |

0.9 |

30~150 |

25~65 |

0~10 |

|||

|

10 |

1.0 |

30~100 |

25~65 |

0~10 |

|||

|

16 |

1.0 |

30~100 |

25~65 |

0~10 |

|||

Observaciones: Debido a que el equipo de extrusión, el proceso de producción y los materiales de los cables de diferentes empresas son diferentes, la velocidad de extrusión será diferente. La extrusora 90 no está limitada.

Instalación in situ de una máquina reticulante por irradiación ultravioleta LED