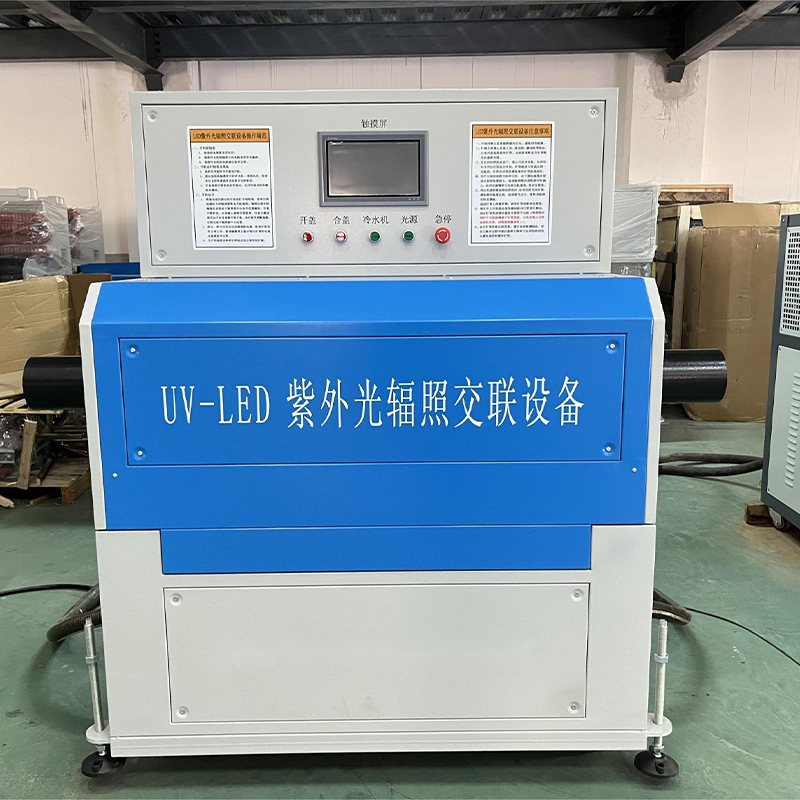

Equipo de reticulación de poliolefinas de irradiación ultravioleta LED

Descrición do produto

The new LED ultraviolet irradiation polyolefin cross-linking equipment adopts the new technology. The power consumption of the LED lamp is 70% lower than that of the old irradiation, and the cross-linking speed is more than twice of the original. The new product solves the shortcomings of the thick insulation, impervious to radiation and slow speed. Less land occupation, more reasonable design, eliminating the steam cross-linking process, greatly improving production efficiency. Significant cost and time savings based on customer response.

The process of UV irradiation polyolefin crosslinking equipment uses ultraviolet light as a radiation source, and the mixed photo-crosslinked polyolefin compound is extrusion-molded on the conductive core, and then immediately enters into a special irradiation equipment. The molten state is crosslinked by light. The light-crosslinked polyolefin insulated wire and cable products can be obtained by the light-radiated cross-linked insulated core after cooling treatment at different temperatures and other subsequent processing.

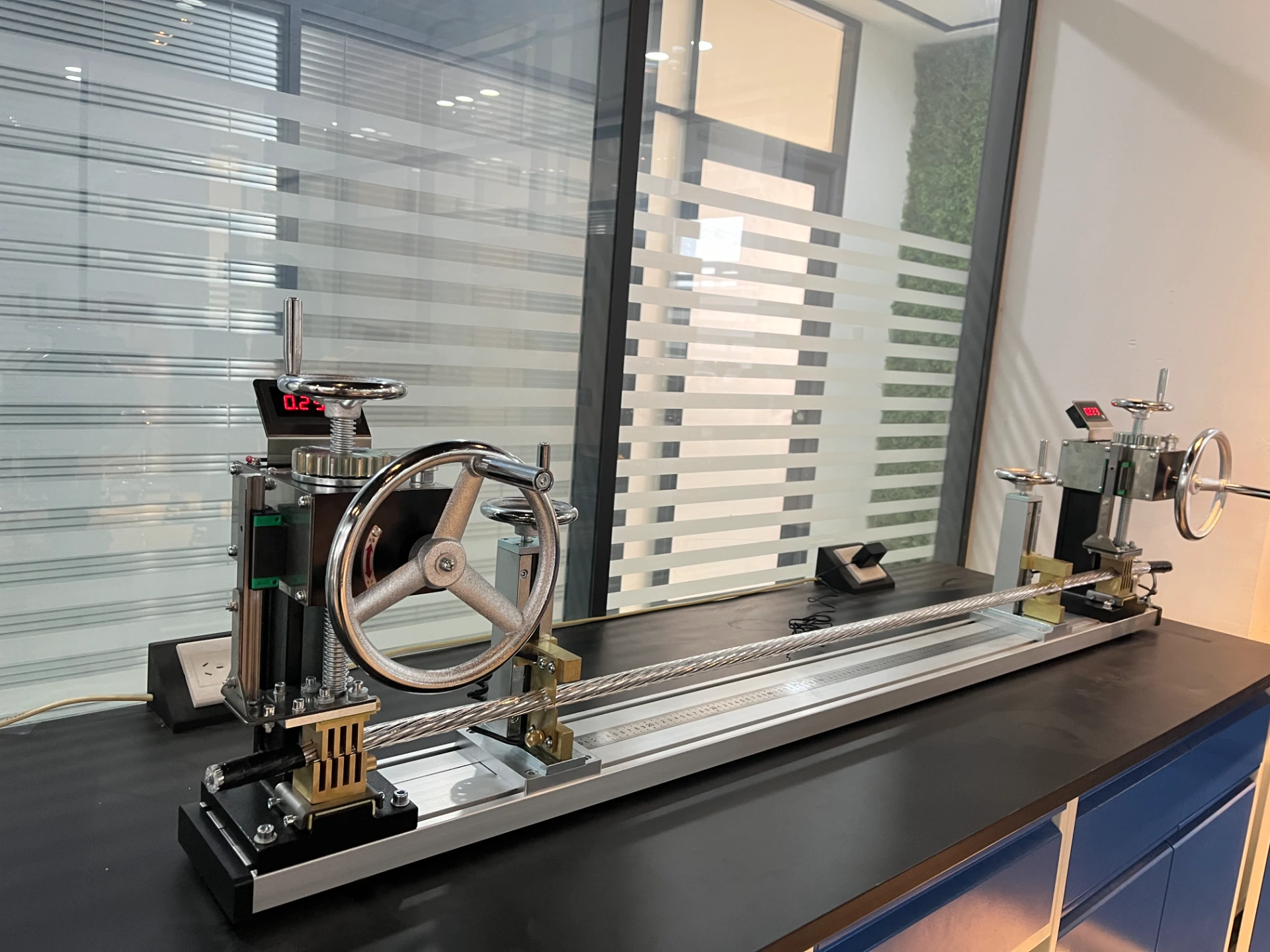

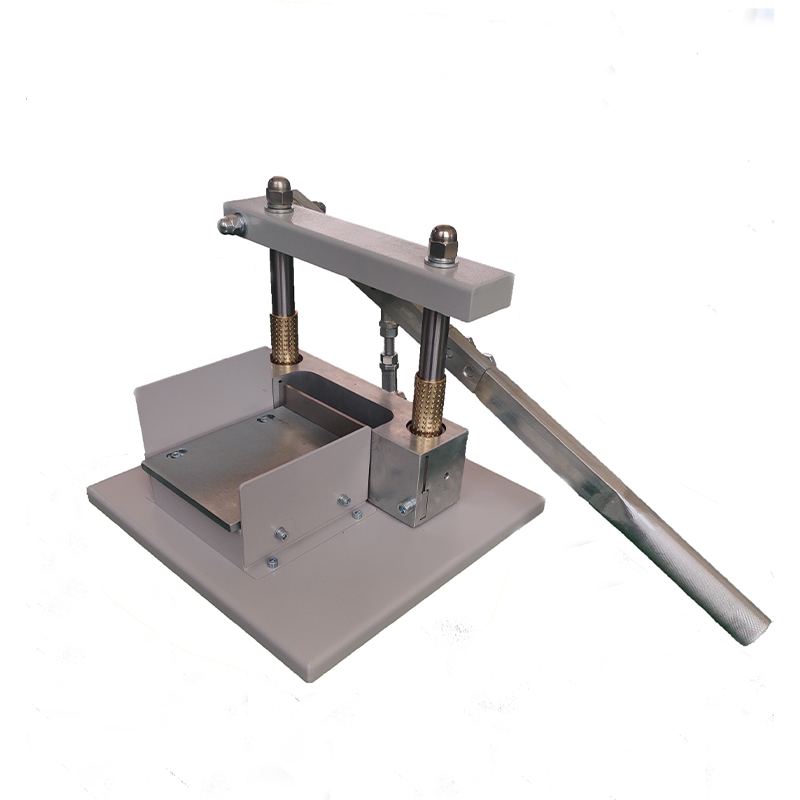

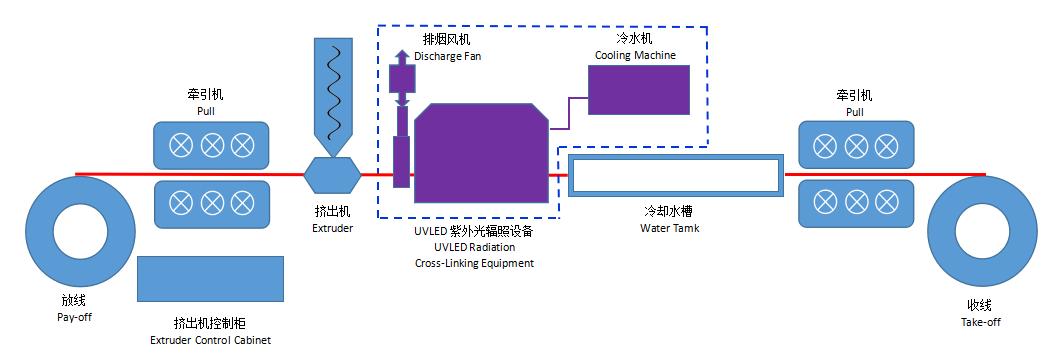

The UV irradiation polyolefin crosslinking equipment only needs to be slightly modified in the original ordinary extrusion production line, and the upper traction, radiation box, electric control cabinet, etc., which occupy a small area, can be installed to meet the operational requirements and produce UV irradiated crosslinked polyethylene wire and cable products.

Características

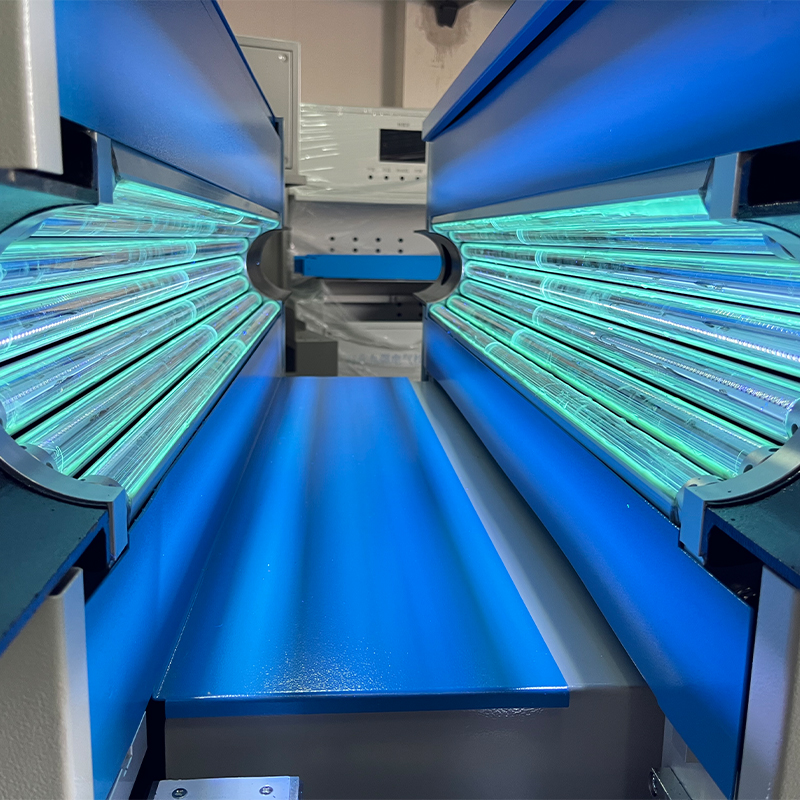

O dispositivo LED ultravioleta é a fonte de radiación ultravioleta máis avanzada do mundo, cunha alta eficiencia enerxética (aproximadamente un 30%), unha selectividade de lonxitude de onda efectiva extremadamente alta (ancho de banda de lonxitude de onda de media potencia 5 nm), unha vida útil extremadamente alta (30.000 horas), infravermellos Baixo calor. xeración, sen xeración de ozono, máis axeitado para o curado entrecruzado de poliolefinas entrecruzadas e outros materiais.

A fonte LED UV usa unha estrutura de lente patentada para iluminar a superficie do cable de forma máis uniforme e uniforme. O deseño do substrato realízase pola combinación de fluído de simulación de software Fluent e proba de temperatura de unión LED, e a placa de circuíto LED está deseñada pola combinación de cerámica de nitruro de aluminio e base de cobre cun mellor rendemento de disipación de calor e unha disipación de calor máis eficiente. sistema.

A fonte LED UV usa unha fonte de enerxía de rede distribuída para impulsar o LED UV. A fonte de alimentación de condución está empaquetada nun proceso de envasado ao baleiro para garantir a fiabilidade da fonte de alimentación. Ao mesmo tempo, a forma da fonte de alimentación de condución adopta un deseño estreito e longo, e a fonte de luz LED de tipo longo adopta un modo de instalación de volta a costa para o circuíto LED para minimizar a lonxitude do fío. Realice as funcións de acendido, apagado e atenuación da fonte de luz.

O equipo de reticulación de poliolefina de irradiación UV LED adopta unha estrutura de túnel de cavidade circular e está equipado cunha fonte de luz LED ultravioleta para formar un túnel para irradiar a rexión central, e a potencia do dispositivo pódese configurar de forma continua no rango de 10. ao 100%.

En comparación cos equipos tradicionais de reticulación por irradiación do tipo lámpada de mercurio (tradicionais UVI/UVII accionados por transformadores e UVE-I accionados por enerxía electrónica), a reticulación do acelerador de electróns e a reticulación de silano, ten as seguintes vantaxes:

1 Baixo Consumo Enerxético

A potencia instalada do equipo de reticulación de poliolefina de irradiación UV LED é equivalente a 1/4 do equipo de irradiación ultravioleta orixinal, 1/30 do acelerador de electróns, a auga ou o vapor de auga necesitan calefacción a longo prazo e o consumo de enerxía da auga de quencemento é moi alto.

2 Tempo curto

A reticulación adopta o método de reticulación de extrusión en liña para reducir o proceso de procesamento de reticulación posterior, en comparación co tempo necesario para a reticulación de silano cocido ou asistido por vapor e o procesamento de irradiación de feixe de electróns encomendado, aforrando tempo de fabricación de fíos e cables. , especialmente de emerxencia A finalización da misión, as vantaxes son significativas.

3 Baixo custo

En comparación coa reticulación de auga quente e o procesamento de irradiación de feixe de electróns comisionado, o prezo do cable de irradiación ultravioleta é baixo e moitos procesos complicados redúcense no proceso de produción, como o custo de transporte de cables semiacabados e os correspondentes custos de operador.

4 Sen ozono

Moi alta selectividade de lonxitude de onda, só emite lonxitudes de onda útiles, sen radiación infravermella, baixo poder calorífico; cantidade de radiación visible moi baixa, sen contaminación lumínica; sen radiación ultravioleta de lonxitude de onda curta, sen danos para o corpo humano, emisión cero de ozono. Sen necesidade de refrixeración do fluxo de aire do ventilador de alta potencia, sen necesidade dun conduto de aire de descarga de calor e descarga de ozono particularmente complicado, só é necesario conectar un tubo de escape de pequeno diámetro e un ventilador de 2 kW para excluír o fume de baixo peso molecular xerado durante a extrusión do illamento. . Evitar os efectos da irradiación luminosa.

5 Tamaño pequeno, fácil de instalar

Simplemente engade unha distancia duns 2 m entre o molde da extrusora da liña de produción orixinal e o depósito de auga morna e coloque a máquina de irradiación nun espazo de 2,5 ~ 3 metros de ancho ou máis estreito. O refrixerador pódese colocar no lugar.

6 Fácil de manexar

A estrutura do túnel de apertura e peche silenciosa, cables fáciles de limpar e usar, fácil de operar, sen proceso complicado, pode ser completado polo operador da extrusora.

7 Longa vida útil e baixo custo de mantemento

A vida útil dos dispositivos LED é dunhas 30.000 horas, e a vida útil doutros dispositivos eléctricos e electrónicos non é inferior á dos produtos eléctricos e electrónicos xerais, sen mantemento frecuente. Mantemento regular para manter limpa a lente óptica, os consumibles son toallitas industriais e limpadores de hollín, que pode facer o operador. Os consumibles tradicionais dos equipos de irradiación da luz son as lámpadas UV e os reflectores, que deben ser substituídos en pouco tempo. Tamén é necesaria a unidade de irradiación de raios electrónicos para manter o equipo de mantemento.

8 Verde

O estándar de calidade do aire ambiente (GB3095-2012) no estándar de hixiene industrial estipula que o estándar de seguridade do ozono é de 0,15 ppm. Os equipos de reticulación UVLED UV non producirán ozono, mentres que os equipos tradicionais de lámpadas de mercurio xerarán unha gran cantidade de ozono. O ozono é un gas nocivo.

1) Ampla gama de aplicacións

Ultraviolet irradiation polyolefin cross-linking equipment can achieve a uniform cross-linking thickness of more than 2mm, which can be used for the production of various cross-linked polyethylene cables, flame-retardant cross-linked cables and other cables. The production speed is high and the application range is wide, which can match the production speed of the wire and cable production line.

2) Baixo custo

The price of UV-irradiation polyolefin cross-linking equipment is only 1/10-1/5 of the electron beam irradiation equipment. Installation only needs to add the equipment on the basis of the original extrusion line, no need for other equipment investment. Compared with the first-generation equipment, the annual electricity bill and production efficiency cost can save one piece of equipment.

3) Fácil de instalar

The UV-irradiation polyolefin cross-linking equipment adopts a modular design, and only needs to be connected by pipelines between the parts, and the installation is convenient. The modular design allows for greater flexibility in the placement of the equipment, fully meeting the installation needs of various production sites.

4) Alta fiabilidade

Ultraviolet irradiation polyolefin cross-linking equipment adopts advanced and stable control method, high-reliability component parts, all non-standard parts are designed with high life, strict material selection and precision processing level, assembly link has high quality requirements. Finally, after very rigorous testing, each device can operate safely and reliably, maximizing the stability and service life of the equipment.

Comparación das vantaxes da nova reticulación por irradiación LED e da reticulación de silano:

|

Irradiación ultravioleta LED equipamento |

Equipos de reticulación de silano |

Aforro de custos |

|

|

Custos materiais |

600 kg de residuos por 90 extrusoras ao ano |

12 toneladas de residuos por 90 extrusoras ao ano |

Annual cost savings of 17000 USD per machine per 90 machines |

|

Potencia extrusora |

A viscosidade do material é pequena, o consumo de enerxía é pequeno e a extrusión da extrusora 90 é de só uns 30KW a toda velocidade. |

Alta viscosidade do material, alto consumo de enerxía, 90 KW de extrusión a máxima velocidade necesaria |

Save 20KW per hour, save electricity costs of 10000 USD per extruder per year |

|

Factura de electricidade artificial |

Non é necesario limpar a extrusora |

Limpar a extrusora durante media hora todos os días |

Aforra 3400 USD ao ano |

|

Custo de enlace cruzado |

Tomando como exemplo 35 metros cadrados, o custo da electricidade é de 80 kW por 30.000 metros. |

Tomando como exemplo 35 metros cadrados, 30.000 metros de reticulado de vapor son 4 horas e requiren 200 kW de electricidade. |

Save about 7000 USD in electricity every year |

|

Produtividade |

Reticulado simultáneamente coa extrusora, o illamento de extrusión é cableado directamente sen procesamento secundario |

Cocido ou cocido ao vapor durante polo menos 4 horas (require sitio especial, xerador de vapor) |

Save 8400 USD per year |

|

Calidade do produto |

Contracción térmica inferior ao 4%, sen xel previo, superficie lisa |

Contracción térmica severa, illamento de sección transversal pequena adoita ter unha superficie non lisa e un xel |

|

|

Investimento en equipamento |

Medio |

Baixo (baño de vapor ou piscina quente) |

|

|

Consumo de enerxía |

Baixo (só precisa 10 KW) |

Alto (require calefacción prolongada) |

|

|

Custo de produción |

Baixo |

Alto |

|

|

Ciclo de produción |

Curto (enlace cruzado en liña) |

Longo (require procesamento secundario) |

|

|

Compared with silane cross-linking, UV irradiation machine saves nearly 50000 USD per year. |

|||

Comparación das vantaxes da nova irradiación LED e da conexión en liña coa antiga lámpada de mercurio de alta presión:

|

Máquina de irradiación ultravioleta LED |

Máquina antiga de irradiación de lámpadas de mercurio de alta presión |

|

|

Consumo de enerxía |

Media de menos de 15 kW por hora |

80 kW por hora |

|

Custo de mantemento |

Baixo |

Alto |

|

Velocidade de produción |

Alto |

Baixo |

|

Vida da lámpada |

30000 horas |

400 horas |

|

Consumibles |

Non |

Lámpada, reflector, condensador |

|

Produtividade |

A extrusora non se limita á alta velocidade e pódese producir acendendo a luz. |

Velocidade de produción lenta, baixa eficiencia, desperdicio de traballo, é necesario prequentar con media hora de antelación |

|

Funcionamento e superficie |

Funcionamento sinxelo, pegada pequena, sen esperas |

Operación complexa e gran superficie |

|

A nova máquina de irradiación LED aforra 34.000 USD en custos de electricidade. 17.000 USD en custos laborais e 8.400 USD en consumibles ao ano que a antiga máquina de irradiación de lámpadas de mercurio de alta presión. |

||

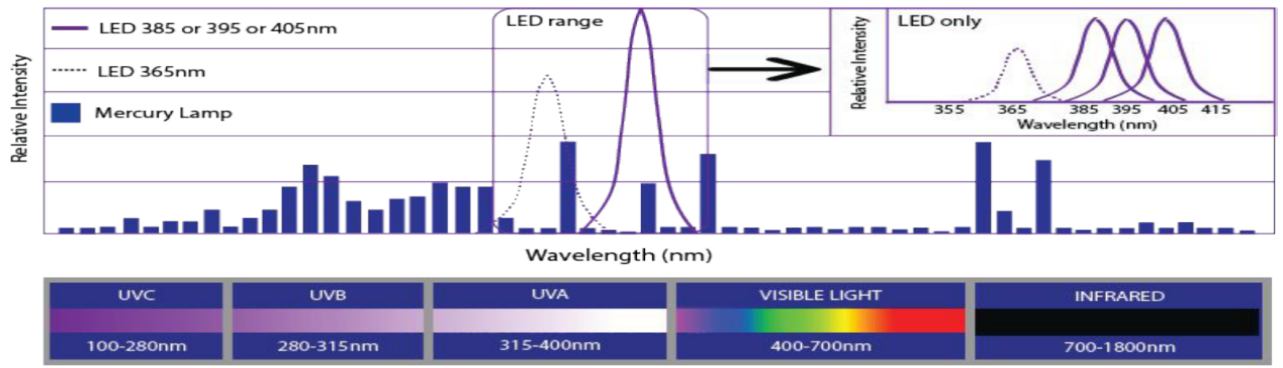

Contraste espectral da lámpada LED e de mercurio

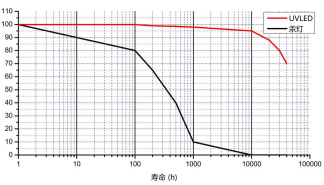

Comparación da vida útil da lámpada LED e de mercurio

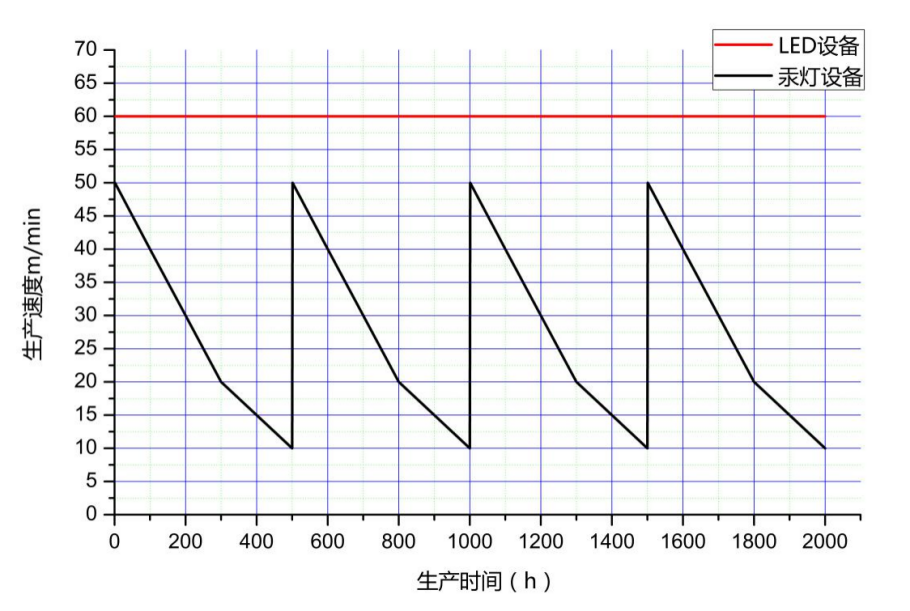

Comparación da curva de velocidade de produción entre os equipos de irradiación de lámpadas de mercurio e os equipos de irradiación de LED

Parámetros de rendemento do equipo de reticulación de irradiación UV-LED:

- 1. Alimentación: sistema trifásico de cinco fíos (380V + N + terra)

- 2. Potencia total da máquina instalada: 20kW

- 3. O mellor diámetro da área de irradiación: 30 mm

4. Lonxitude de irradiación efectiva: 1m

- 5. As perlas da lámpada usan a principal fonte de luz importada do mundo, a lente usa cuarzo importado, de xeito que teña unha menor perda de enerxía, o conxunto de lámpadas usa tecnoloxía de refrixeración líquida, para que a fonte de luz LED teña unha vida útil máis longa.

- 6. A fonte de alimentación adopta a fonte de alimentación impermeable de Taiwán Mingwei, que está protexida pola tecnoloxía de envasado ao baleiro, con protección contra sobrecarga, curtocircuíto, sobrecorriente, sobretensión e sobre temperatura.

7. A potencia de saída óptica pódese axustar arbitrariamente entre o 10% e o 100%, segundo as necesidades do cliente para axustar calquera potencia.

- 7. Vida útil da fonte de luz: 30.000 horas (proporcionada polo fabricante) A intensidade da luz de saída atenuouse ao 70% (a eficiencia cae ao 70%). O tempo de uso é de 30.000 horas e o tempo de cálculo é de 6 ~ 10 anos.

9. Tamaño da caixa de irradiación: 1660 mm * 960 mm * 1730 mm (longo x ancho x alto)

Características da estrutura do equipamento:

- 1. Estrutura silenciosa do túnel de apertura e peche, fácil de operar e limpar;

- 2. Usando unha interface home-máquina táctil intelixente, os datos de seguimento e os axustes de enerxía dos botóns de operación complétanse na interface da pantalla táctil;

- 3. A función de control da pantalla táctil e o botón comezan a coexistir por separado;

- 4. O método de arrefriamento é arrefriado por un chiller e o medio circulante está feito dun anticongelante especial para automóbiles;

- 5. Mecanismo externo de eliminación de fumes, descargado polo conduto de aire exterior

Disposición do equipamento

Velocidade de produción de material irradiado de polietileno reticulado

|

Zona 1

|

Zona 2

|

Zona 3

|

Zona 4

|

Zona 5

|

Cabeza da máquina |

||

|

135 ℃ |

150℃ |

160℃ |

175 ℃ |

180 ℃ |

180 ℃ |

||

|

Conductor cross section (mm²) |

Espesor nominal de illamento (mm)

|

Velocidade de produción natural (m/min)

|

Extensión de calor (%)

|

Deformación permanente |

|||

|

1.5 |

0.7 |

50-150 |

50-110 |

0-10 |

|||

|

2.5 |

0.7 |

50—150 |

50~110 |

0~10 |

|||

|

4 |

0.7 |

50—150 |

50~110 |

0~10 |

|||

|

6 |

0.7 |

50—150 |

50~110 |

0~10 |

|||

|

10 |

0.8 |

50—140 |

50~110 |

0~10 |

|||

|

16 |

0.8 |

50—140 |

50~110 |

0~10 |

|||

|

25 |

0.9 |

50—100 |

50~110 |

0~10 |

|||

|

35 |

0.9 |

50—100 |

50~110 |

0~10 |

|||

|

50 |

1.0 |

40—100 |

50~110 |

0~10 |

|||

|

70 |

1.1 |

40—90 |

50~110 |

0~10 |

|||

|

95 |

1.1 |

35—90 |

50~110 |

0~10 |

|||

|

120 |

1.2 |

35—80 |

50~110 |

0~10 |

|||

|

150 |

1.4 |

30—70 |

50~110 |

0~10 |

|||

|

185 |

1.6 |

30—60 |

50~110 |

0~10 |

|||

|

240 |

1.7 |

25—45 |

50~110 |

0~10 |

|||

|

300 |

1.7 |

25—35 |

50~110 |

0~10 |

|||

Velocidade de produción de material de irradiación sen halóxenos sen fume

|

Zona 1

|

Zona 2

|

Zona 3

|

Zona 4

|

Zona 5

|

Cabeza da máquina |

||

|

135 ℃ |

150℃ |

160℃ |

175 ℃ |

180 ℃ |

180 ℃ |

||

|

Conductor cross section (mm²)

|

Espesor nominal de illamento (mm)

|

Velocidade de produción natural (m/min)

|

Extensión de calor (%)

|

Deformación permanente |

|||

|

1.5 |

0.7 |

50~150 |

35~65 |

0~10 |

|||

|

2.5 |

0.7 |

50~150 |

35~65 |

0~10 |

|||

|

4 |

0.7 |

50~150 |

35~65 |

0~10 |

|||

|

6 |

0.9 |

30~150 |

25~65 |

0~10 |

|||

|

10 |

1.0 |

30~100 |

25~65 |

0~10 |

|||

|

16 |

1.0 |

30~100 |

25~65 |

0~10 |

|||

Observacións: debido a que o equipo de extrusión e o proceso de produción e os materiais de cable de diferentes empresas son diferentes, a velocidade de extrusión será diferente. A extrusora 90 non está limitada.

Instalación in situ da máquina de reticulación de irradiación ultravioleta LED