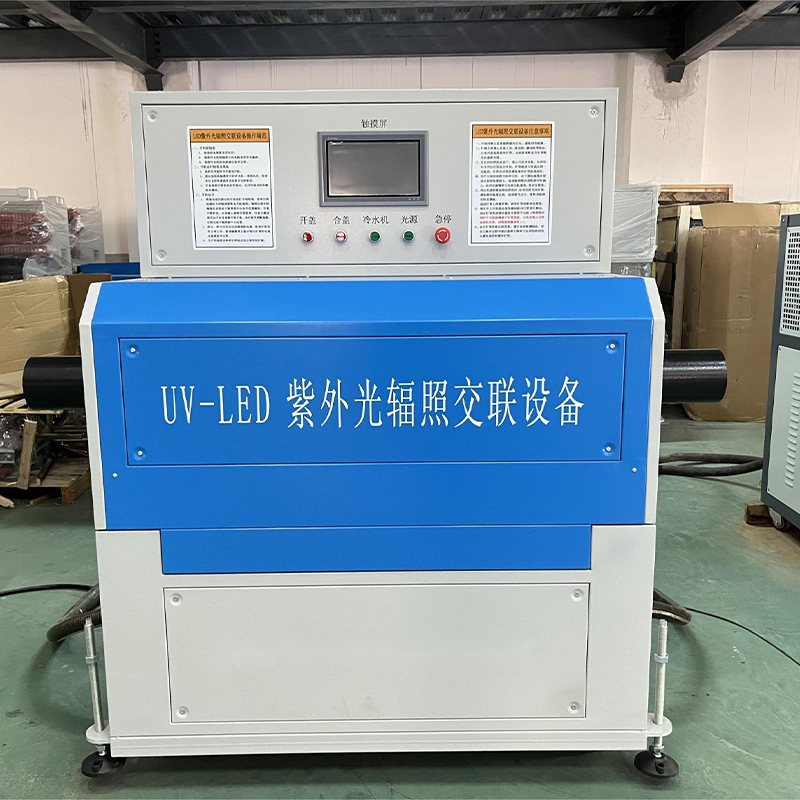

LED-ultraviolette bestraling Polyolefine verknopingsapparatuur

Productomschrijving

The new LED ultraviolet irradiation polyolefin cross-linking equipment adopts the new technology. The power consumption of the LED lamp is 70% lower than that of the old irradiation, and the cross-linking speed is more than twice of the original. The new product solves the shortcomings of the thick insulation, impervious to radiation and slow speed. Less land occupation, more reasonable design, eliminating the steam cross-linking process, greatly improving production efficiency. Significant cost and time savings based on customer response.

The process of UV irradiation polyolefin crosslinking equipment uses ultraviolet light as a radiation source, and the mixed photo-crosslinked polyolefin compound is extrusion-molded on the conductive core, and then immediately enters into a special irradiation equipment. The molten state is crosslinked by light. The light-crosslinked polyolefin insulated wire and cable products can be obtained by the light-radiated cross-linked insulated core after cooling treatment at different temperatures and other subsequent processing.

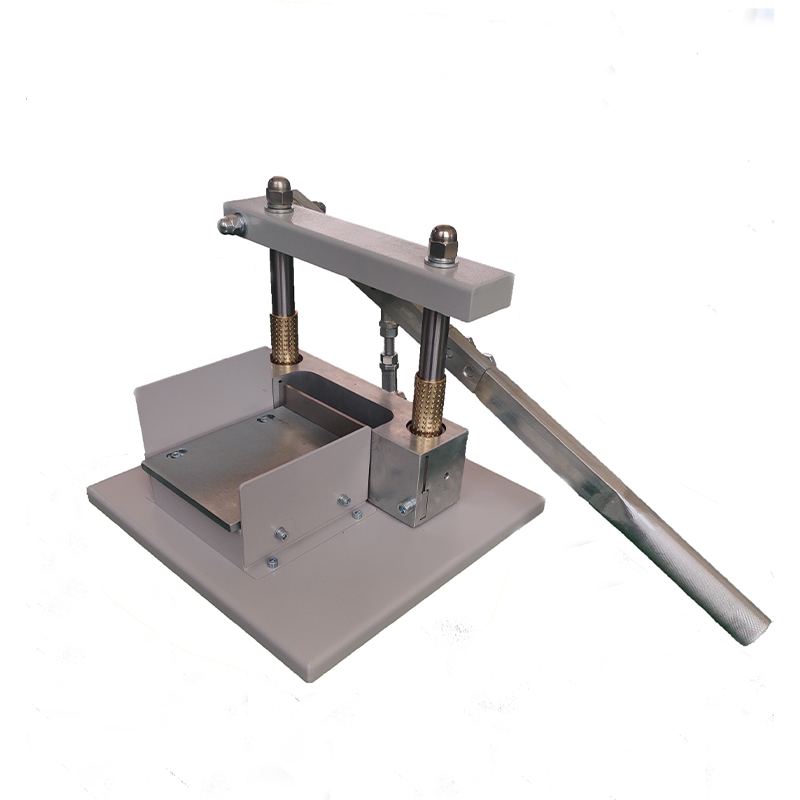

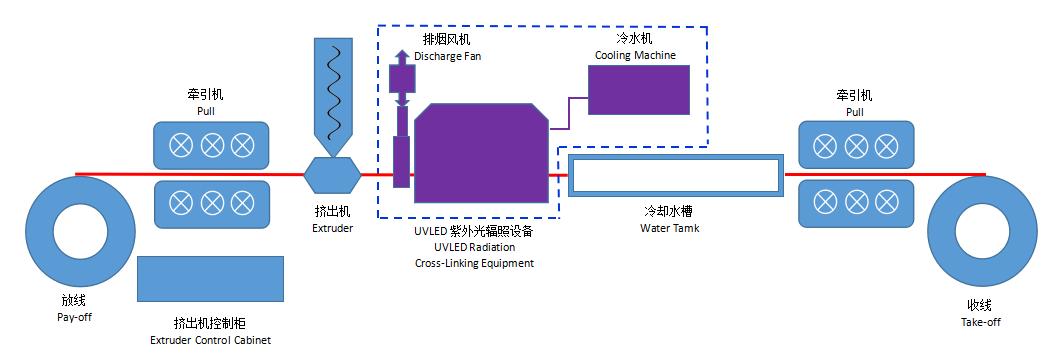

The UV irradiation polyolefin crosslinking equipment only needs to be slightly modified in the original ordinary extrusion production line, and the upper traction, radiation box, electric control cabinet, etc., which occupy a small area, can be installed to meet the operational requirements and produce UV irradiated crosslinked polyethylene wire and cable products.

Kenmerken

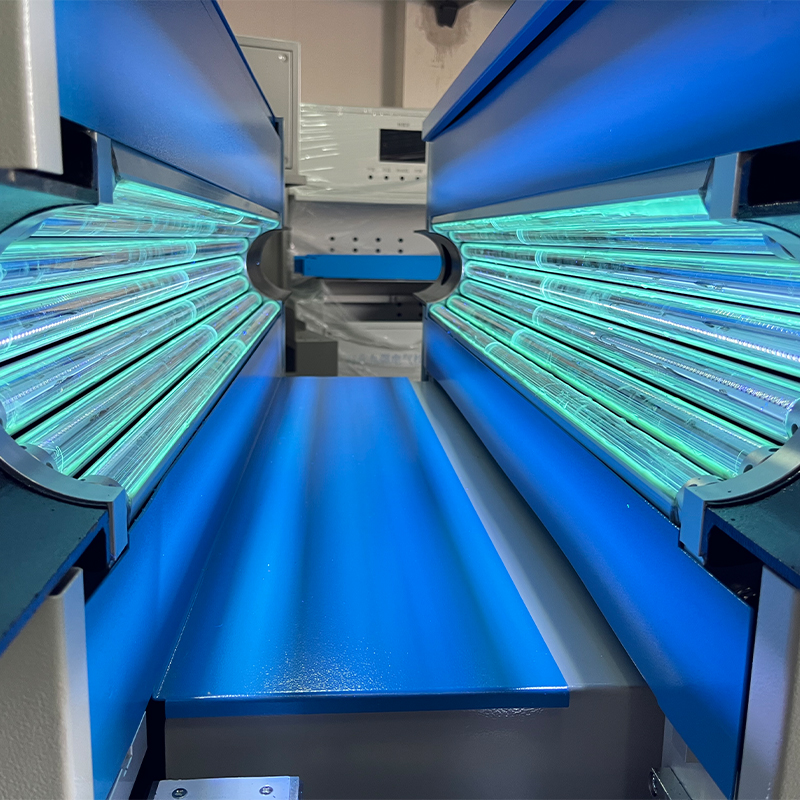

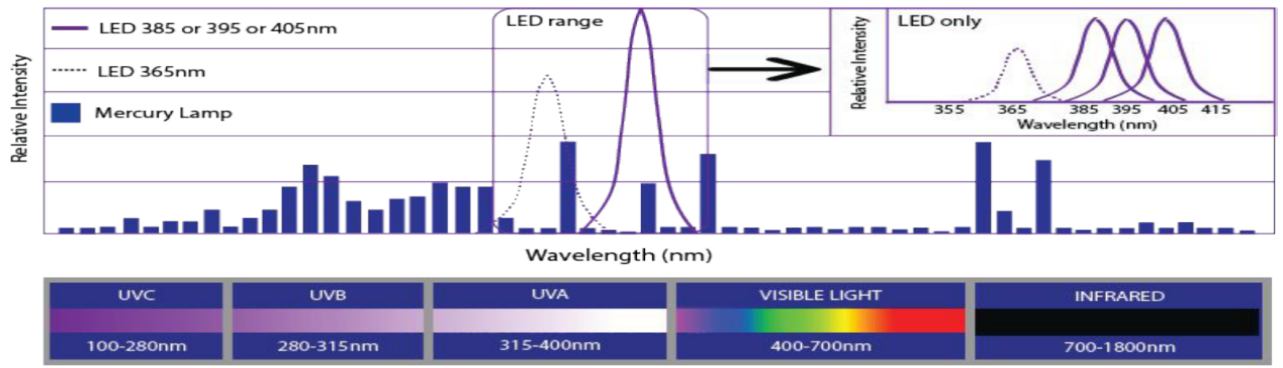

Ultraviolet LED-apparaat is de meest geavanceerde bron van ultraviolette straling ter wereld, met een hoge energie-efficiëntie (ongeveer 30%), extreem hoge effectieve golflengteselectiviteit (golflengtebandbreedte op half vermogen 5 nm), extreem hoge levensduur (30.000 uur), infrarood Lage hitte generatie, geen ozongeneratie, meer geschikt voor vernettingsuitharding van verknoopte polyolefine en andere materialen.

De UV-LED-bron maakt gebruik van een gepatenteerde lensstructuur om het oppervlak van de kabel gelijkmatiger en uniformer te verlichten. Het substraatontwerp wordt uitgevoerd door de combinatie van Fluent-softwaresimulatievloeistof en LED-junctietemperatuurtest, en de LED-printplaat is ontworpen door de combinatie van aluminiumnitride-keramiek en koperen basis met betere warmteafvoerprestaties en heeft een efficiëntere warmteafvoer systeem.

De UV-LED-bron maakt gebruik van een gedistribueerde netwerkstroombron om de UV-LED aan te drijven. De aandrijfvoeding wordt verpakt in een vacuümoppotproces om de betrouwbaarheid van de voeding te garanderen. Tegelijkertijd neemt de vorm van de aandrijfvoeding een smalle en lange lay-out aan, en neemt de lange LED-lichtbron een back-to-back installatiemodus voor het LED-circuit aan om de lengte van de draad te minimaliseren. Realiseer de aan-, uit- en dimfuncties van de lichtbron.

De polyolefine verknopingsapparatuur met UV-LED-bestraling heeft een tunnelstructuur met cirkelvormige holte en is uitgerust met een ultraviolette LED-lichtbron om een tunnel te vormen voor het bestralen van het centrale gebied, en het vermogen van het apparaat kan traploos worden ingesteld in het bereik van 10 tot 100%.

Vergeleken met traditionele doorstralingsvernettingsapparatuur van het kwiklamptype (traditionele transformatoraangedreven UVI/UVII en elektronisch aangedreven UVE-I), verknoping door elektronenversneller en verknoping met silaan, heeft het de volgende voordelen:

1 Laag energieverbruik

UV LED-bestraling polyolefine verknopingsapparatuur geïnstalleerd vermogen is gelijk aan 1/4 van de originele ultraviolette bestralingsapparatuur, 1/30 van de elektronenversneller, water of waterdamp heeft langdurige verwarming nodig en het energieverbruik van verwarmingswater is zeer hoog.

2 Korte tijd

Bij het verknopen wordt gebruik gemaakt van de online extrusie-vernettingsmethode om het daaropvolgende verknopingsverwerkingsproces te verminderen, vergeleken met de tijd die nodig is voor gekookte of stoomondersteunde silaanvernetting en inbedrijfstelling met elektronenbundelbestraling, waardoor draad- en kabelproductietijd wordt bespaard , vooral in noodgevallen. Bij het voltooien van de missie zijn de voordelen aanzienlijk.

3 Lage kosten

Vergeleken met verknoping met warm water en bestraling met elektronenbundels in opdracht, is de prijs van kabels voor ultraviolette bestraling laag en worden veel gecompliceerde processen tijdens het productieproces verminderd, zoals de transportkosten van halffabrikaten en de bijbehorende operatorkosten.

4 Geen ozon

Zeer hoge golflengteselectiviteit, zendt alleen nuttige golflengten uit, geen infraroodstraling, lage calorische waarde; zeer lage hoeveelheid zichtbare straling, geen lichtvervuiling; geen ultraviolette straling met korte golflengte, geen schade aan het menselijk lichaam, geen ozonemissie. Geen behoefte aan krachtige luchtstroomkoeling door een ventilator, geen behoefte aan een bijzonder gecompliceerd warmteafvoer- en ozonafvoerend luchtkanaal, er hoeft alleen maar een uitlaatpijp met kleine diameter en een ventilator van 2 kW te worden aangesloten om laagmoleculaire rook uit te sluiten die wordt gegenereerd tijdens de extrusie van de isolatie . Voorkom de effecten van lichtstraling.

5 Klein formaat, eenvoudig te installeren

Voeg eenvoudigweg een afstand van ongeveer 2 meter toe tussen de originele extrudermal van de productielijn en de warmwatertank, en plaats de bestralingsmachine in een ruimte van 2,5 ~ 3 meter breed, of smaller. De chiller kan ter plekke geplaatst worden.

6 Eenvoudig te bedienen

Stille tunnelstructuur voor openen en sluiten, gemakkelijk schoon te maken en te dragen, eenvoudig te bedienen, geen ingewikkeld proces, kan worden voltooid door de extruderoperator.

7 Lange levensduur en lage onderhoudskosten

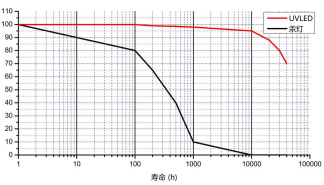

De levensduur van LED-apparaten is ongeveer 30.000 uur, en de levensduur van andere elektrische en elektronische apparaten is niet korter dan de levensduur van algemene elektrische en elektronische producten, zonder frequent onderhoud. Regelmatig onderhoud om de optische lens schoon te houden. De verbruiksartikelen zijn industriële doekjes en roetreinigers, die door de operator kunnen worden uitgevoerd. De traditionele verbruiksartikelen voor lichtbestralingsapparatuur zijn UV-lampen en reflectoren, die in korte tijd moeten worden vervangen. De elektronische stralingsbestralingseenheid is ook nodig om het onderhoudsteam te onderhouden.

8 Groen

De Ambient Air Quality Standard (GB3095-2012) in de Industrial Hygiene Standard bepaalt dat de ozonveiligheidsnorm 0,15 ppm is. UVLED UV-verknopingsapparatuur produceert geen ozon, terwijl traditionele kwiklampapparatuur een grote hoeveelheid ozon zal genereren. Ozon is een schadelijk gas.

1) Breed scala aan toepassingen

Ultraviolet irradiation polyolefin cross-linking equipment can achieve a uniform cross-linking thickness of more than 2mm, which can be used for the production of various cross-linked polyethylene cables, flame-retardant cross-linked cables and other cables. The production speed is high and the application range is wide, which can match the production speed of the wire and cable production line.

2) Lage kosten

The price of UV-irradiation polyolefin cross-linking equipment is only 1/10-1/5 of the electron beam irradiation equipment. Installation only needs to add the equipment on the basis of the original extrusion line, no need for other equipment investment. Compared with the first-generation equipment, the annual electricity bill and production efficiency cost can save one piece of equipment.

3) Eenvoudig te installeren

The UV-irradiation polyolefin cross-linking equipment adopts a modular design, and only needs to be connected by pipelines between the parts, and the installation is convenient. The modular design allows for greater flexibility in the placement of the equipment, fully meeting the installation needs of various production sites.

4) Hoge betrouwbaarheid

Ultraviolet irradiation polyolefin cross-linking equipment adopts advanced and stable control method, high-reliability component parts, all non-standard parts are designed with high life, strict material selection and precision processing level, assembly link has high quality requirements. Finally, after very rigorous testing, each device can operate safely and reliably, maximizing the stability and service life of the equipment.

Vergelijking van de voordelen van nieuwe LED-bestralingsvernetting en silaanvernetting:

|

LED-ultraviolette bestraling apparatuur |

Apparatuur voor silaanverknoping |

Kostenbesparingen |

|

|

Materiaalkosten |

600 kg afval per 90 extruders per jaar |

12 ton afval per 90 extruders per jaar |

Annual cost savings of 17000 USD per machine per 90 machines |

|

Extruderkracht |

De viscositeit van het materiaal is klein, het stroomverbruik is klein en de extrusie van de 90-extruder bedraagt slechts ongeveer 30 kW op volle snelheid. |

Hoge viscositeit van het materiaal, hoog stroomverbruik, 90 KW extrusie op volle snelheid vereist |

Save 20KW per hour, save electricity costs of 10000 USD per extruder per year |

|

Kunstmatige elektriciteitsrekening |

Het is niet nodig om de extruder schoon te maken |

Maak de extruder dagelijks een half uur schoon |

Bespaar 3400 USD per jaar |

|

Kosten voor verknoping |

Als we bijvoorbeeld 35 vierkante meter nemen, bedragen de elektriciteitskosten 80 kW voor 30.000 meter. |

Als we bijvoorbeeld 35 vierkante meter nemen, duurt het vier uur voor 30.000 meter stoomvernetting, en er is 200 kW elektriciteit voor nodig. |

Save about 7000 USD in electricity every year |

|

Productiviteit |

Gelijktijdig met de extruder wordt de extrusie-isolatie direct bekabeld zonder secundaire bewerking |

Gekookt of gestoomd gedurende minimaal 4 uur (vereist speciale site, stoomgenerator) |

Save 8400 USD per year |

|

Productkwaliteit |

Warmtekrimp minder dan 4%, geen eerdere gel, glad oppervlak |

Ernstige hittekrimp, isolatie met een kleine doorsnede heeft vaak een niet-glad oppervlak en een gel |

|

|

Investering in apparatuur |

Medium |

Laag (stoomkamer of warm zwembad) |

|

|

Energieverbruik |

Laag (slechts 10 KW nodig) |

Hoog (vereist lange verwarming) |

|

|

Kosten van productie |

Laag |

Hoog |

|

|

Productie cyclus |

Kort (online crosslinking) |

Lang (vereist secundaire verwerking) |

|

|

Compared with silane cross-linking, UV irradiation machine saves nearly 50000 USD per year. |

|||

Vergelijking van de voordelen van de nieuwe LED-bestraling en online verbinding met de oude hogedrukkwiklamp:

|

LED-ultraviolette bestralingsmachine |

Oude hogedrukkwiklampbestralingsmachine |

|

|

Energieverbruik |

Gemiddeld minder dan 15 kW per uur |

80 kW per uur |

|

Onderhoudskosten |

Laag |

Hoog |

|

Productiesnelheid |

Hoog |

Laag |

|

Levensduur van de lamp |

30000 uur |

400 uur |

|

Verbruiksartikelen |

Nee |

Lamp, reflector, condensator |

|

Productiviteit |

De extruder is niet beperkt tot hoge snelheid en kan worden geproduceerd door het licht aan te doen. |

Lage productiesnelheid, lage efficiëntie, verspilling van arbeid, een half uur van tevoren voorverwarmen |

|

Bediening en vloeroppervlak |

Eenvoudige bediening, kleine footprint, geen wachttijden |

Complexe operatie en groot vloeroppervlak |

|

Nieuwe LED-bestralingsmachine bespaart 34.000 USD elektriciteitskosten. 17.000 USD arbeidskosten en 8.400 USD verbruiksartikelen per jaar dan de oude hogedrukkwiklampbestralingsmachine. |

||

Spectraal contrast van LED en kwiklamp

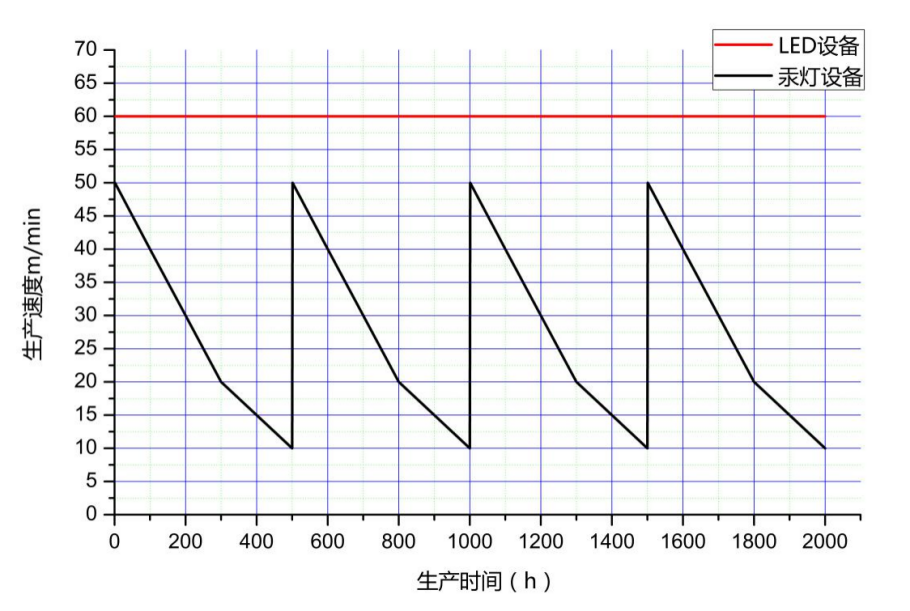

Vergelijking van de levensduur van LED's en kwiklampen

Vergelijking van de productiesnelheidscurve tussen bestralingsapparatuur met kwiklampen en LED-bestralingsapparatuur

Prestatieparameters van UV-LED-stralingsverknopingsapparatuur:

- 1. Voeding: driefasig vijfdraadssysteem (380V + N + aarde)

- 2. Totaal geïnstalleerd machinevermogen: 20 kW

- 3. De beste diameter van het bestralingsgebied: 30 mm

4. Effectieve bestralingslengte: 1m

- 5. De lampkralen gebruiken 's werelds beste geïmporteerde lichtbron, de lens gebruikt geïmporteerd kwarts, zodat er minder energieverlies is, de lampenset maakt gebruik van vloeistofkoelingstechnologie, zodat de LED-lichtbron een langere levensduur heeft.

- 6. De voeding maakt gebruik van de Taiwan Mingwei waterdichte voeding, die wordt beschermd door vacuümpottechnologie, met bescherming tegen overbelasting, kortsluiting, overstroom, overspanning en overtemperatuur.

7. Het optische uitgangsvermogen kan willekeurig worden aangepast van 10% -100%, afhankelijk van de behoefte van de klant om het vermogen aan te passen.

- 7. Levensduur lichtbron: 30.000 uur (geleverd door de fabrikant) De lichtintensiteit van de output wordt verminderd tot 70% (efficiëntie daalt tot 70%). De gebruikstijd is 30.000 uur en de berekeningstijd is 6 ~ 10 jaar.

9. Grootte van de bestralingsdoos: 1660 mm * 960 mm * 1730 mm (lengte x breedte x hoogte)

Kenmerken van de uitrustingsstructuur:

- 1. Stille openende en sluitende tunnelstructuur, eenvoudig te bedienen en schoon te maken;

- 2. Met behulp van een intelligente mens-machine-interface worden de bewakingsgegevens en de stroominstellingen van de bedieningsknoppen allemaal voltooid op de aanraakscherminterface;

- 3. De touchscreenbedieningsfunctie en de knop gaan afzonderlijk naast elkaar bestaan;

- 4. De koelmethode wordt gekoeld door een koelmachine en het circulerende medium is gemaakt van een speciaal antivriesmiddel voor auto's;

- 5. Extern rookafvoermechanisme, afgevoerd via het luchtkanaal naar buiten

Indeling van apparatuur

Productiesnelheid van vernet polyethyleen bestraald materiaal

|

Zone 1

|

Zone 2

|

Zone 3

|

Zone 4

|

Zone 5

|

Machinekop |

||

|

135℃ |

150℃ |

160℃ |

175℃ |

180℃ |

180℃ |

||

|

Conductor cross section (mm²) |

Nominale isolatiedikte (mm)

|

Natuurlijke productiesnelheid (m/min)

|

Warmte-extensie (%)

|

Blijvende vervorming |

|||

|

1.5 |

0.7 |

50-150 |

50-110 |

0-10 |

|||

|

2.5 |

0.7 |

50—150 |

50~110 |

0~10 |

|||

|

4 |

0.7 |

50—150 |

50~110 |

0~10 |

|||

|

6 |

0.7 |

50—150 |

50~110 |

0~10 |

|||

|

10 |

0.8 |

50—140 |

50~110 |

0~10 |

|||

|

16 |

0.8 |

50—140 |

50~110 |

0~10 |

|||

|

25 |

0.9 |

50—100 |

50~110 |

0~10 |

|||

|

35 |

0.9 |

50—100 |

50~110 |

0~10 |

|||

|

50 |

1.0 |

40—100 |

50~110 |

0~10 |

|||

|

70 |

1.1 |

40—90 |

50~110 |

0~10 |

|||

|

95 |

1.1 |

35—90 |

50~110 |

0~10 |

|||

|

120 |

1.2 |

35—80 |

50~110 |

0~10 |

|||

|

150 |

1.4 |

30—70 |

50~110 |

0~10 |

|||

|

185 |

1.6 |

30—60 |

50~110 |

0~10 |

|||

|

240 |

1.7 |

25—45 |

50~110 |

0~10 |

|||

|

300 |

1.7 |

25—35 |

50~110 |

0~10 |

|||

Rookarme, halogeenvrije productiesnelheid van bestralingsmateriaal

|

Zone 1

|

Zone 2

|

Zone 3

|

Zone 4

|

Zone 5

|

Machinekop |

||

|

135℃ |

150℃ |

160℃ |

175℃ |

180℃ |

180℃ |

||

|

Conductor cross section (mm²)

|

Nominale isolatiedikte (mm)

|

Natuurlijke productiesnelheid (m/min)

|

Warmte-extensie (%)

|

Blijvende vervorming |

|||

|

1.5 |

0.7 |

50~150 |

35~65 |

0~10 |

|||

|

2.5 |

0.7 |

50~150 |

35~65 |

0~10 |

|||

|

4 |

0.7 |

50~150 |

35~65 |

0~10 |

|||

|

6 |

0.9 |

30~150 |

25~65 |

0~10 |

|||

|

10 |

1.0 |

30~100 |

25~65 |

0~10 |

|||

|

16 |

1.0 |

30~100 |

25~65 |

0~10 |

|||

Opmerkingen: Omdat de extrusieapparatuur, het productieproces en de kabelmaterialen van verschillende ondernemingen verschillend zijn, zal de extrusiesnelheid anders zijn. De 90-extruder is niet beperkt.

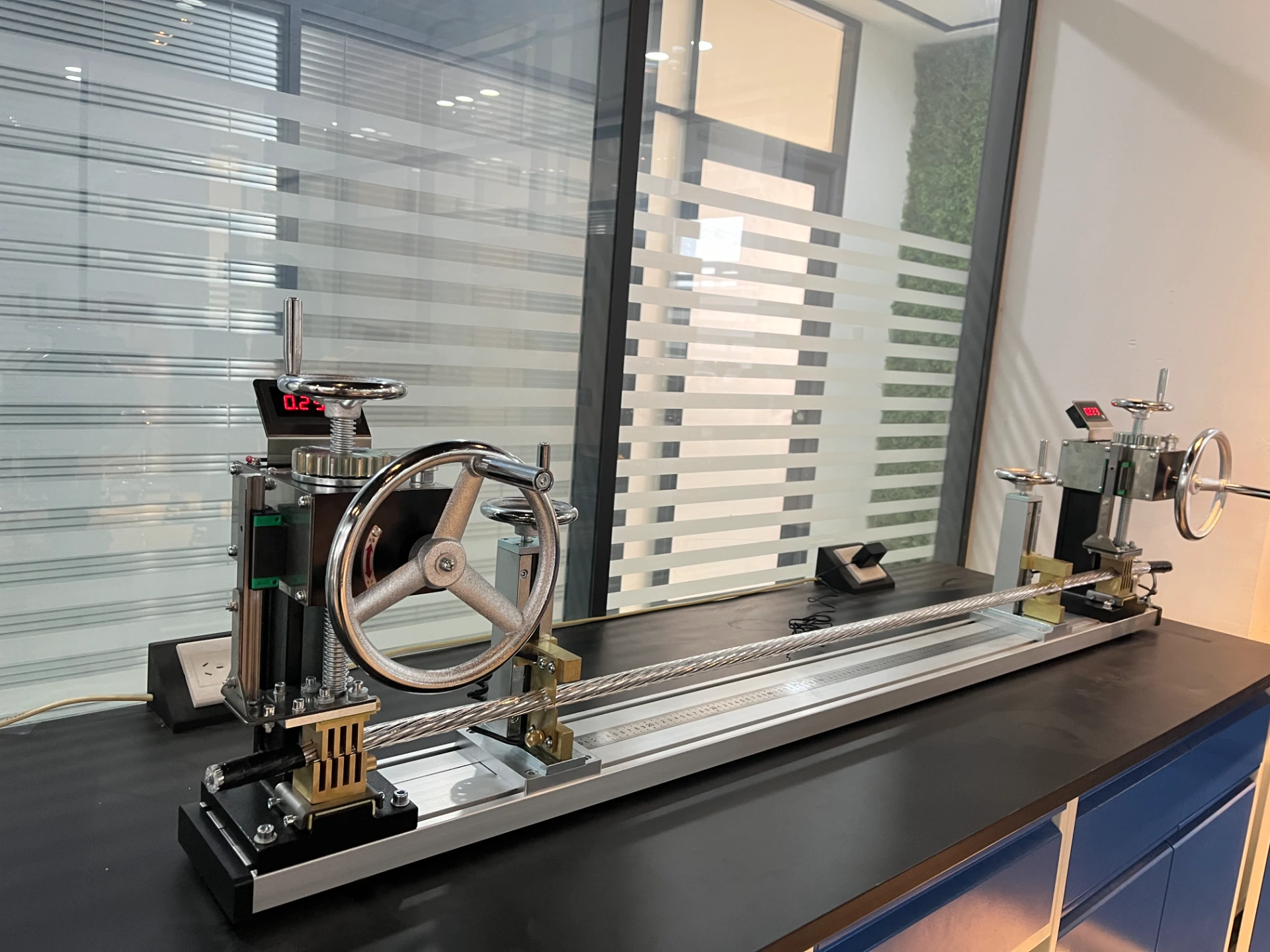

Installatie ter plaatse van een crosslinkingsmachine met LED-ultraviolette straling