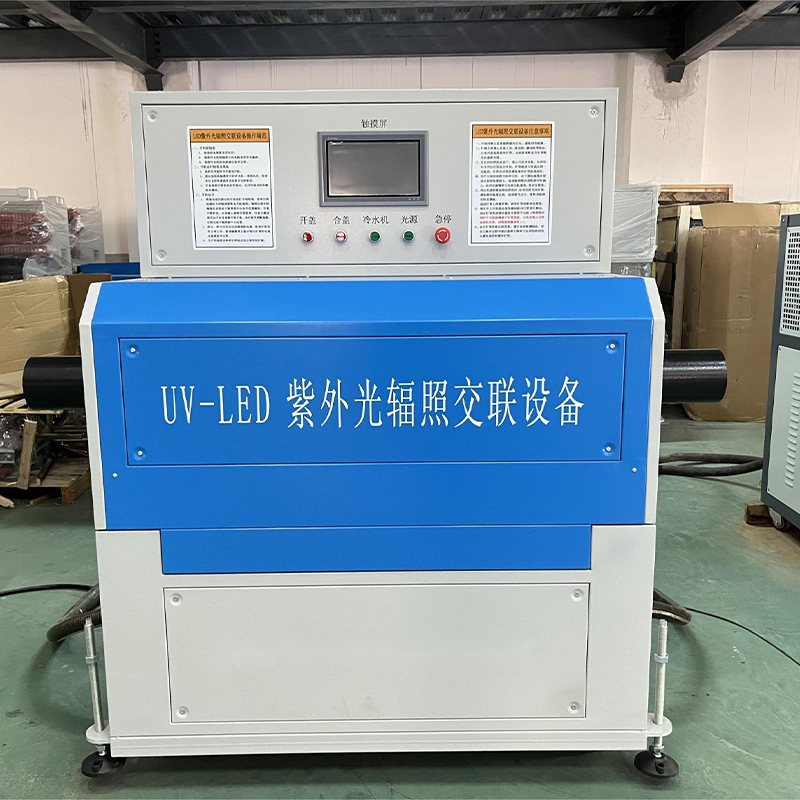

Echipament de reticulare poliolefine cu iradiere cu ultraviolete LED

Descriere produs

The new LED ultraviolet irradiation polyolefin cross-linking equipment adopts the new technology. The power consumption of the LED lamp is 70% lower than that of the old irradiation, and the cross-linking speed is more than twice of the original. The new product solves the shortcomings of the thick insulation, impervious to radiation and slow speed. Less land occupation, more reasonable design, eliminating the steam cross-linking process, greatly improving production efficiency. Significant cost and time savings based on customer response.

The process of UV irradiation polyolefin crosslinking equipment uses ultraviolet light as a radiation source, and the mixed photo-crosslinked polyolefin compound is extrusion-molded on the conductive core, and then immediately enters into a special irradiation equipment. The molten state is crosslinked by light. The light-crosslinked polyolefin insulated wire and cable products can be obtained by the light-radiated cross-linked insulated core after cooling treatment at different temperatures and other subsequent processing.

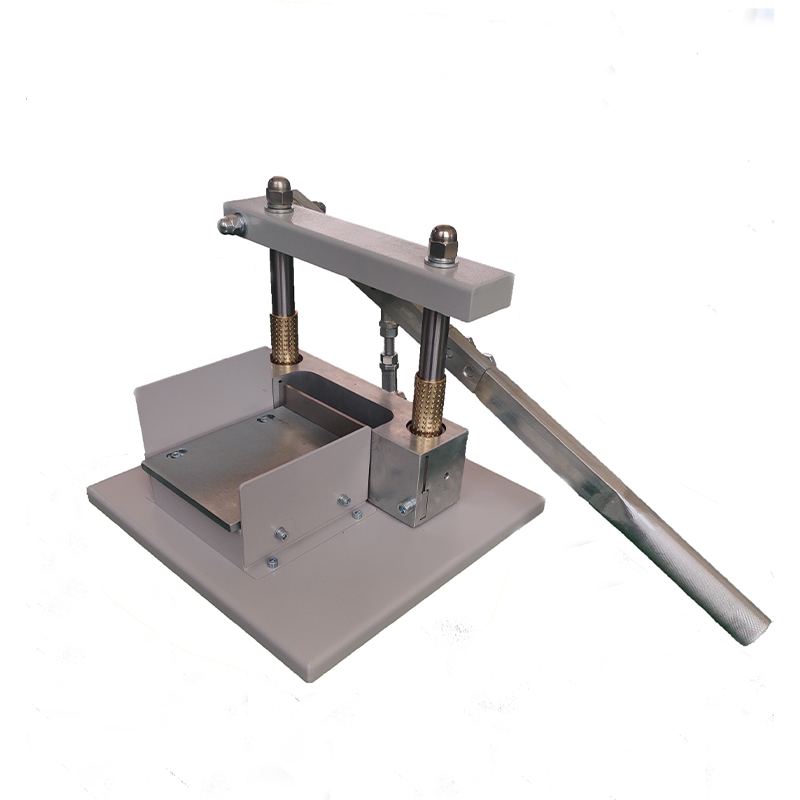

The UV irradiation polyolefin crosslinking equipment only needs to be slightly modified in the original ordinary extrusion production line, and the upper traction, radiation box, electric control cabinet, etc., which occupy a small area, can be installed to meet the operational requirements and produce UV irradiated crosslinked polyethylene wire and cable products.

Caracteristici

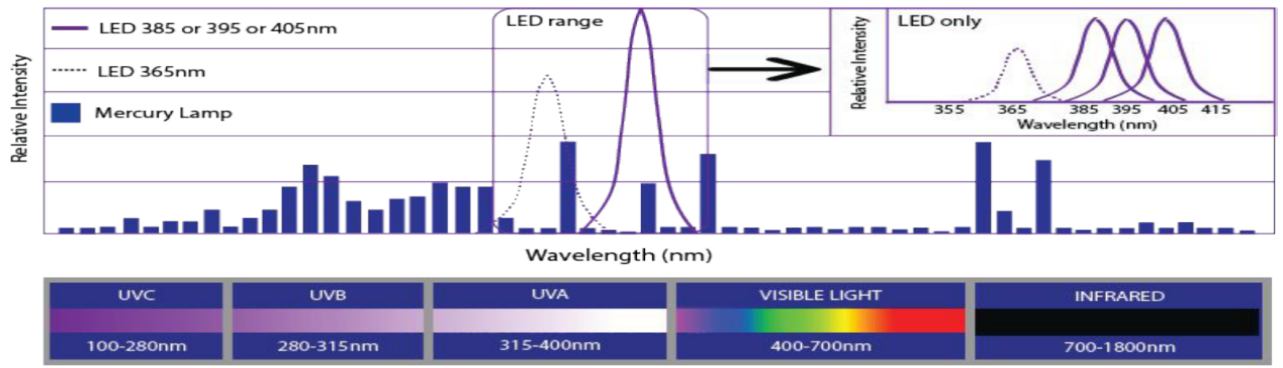

Dispozitivul cu LED-uri ultraviolete este cea mai avansată sursă de radiații ultraviolete din lume, cu eficiență energetică ridicată (aproximativ 30%), selectivitate a lungimii de undă efectivă extrem de ridicată (lățimea de bandă a lungimii de undă la jumătate de putere 5 nm), durată de viață extrem de mare (30.000 de ore), infraroșu căldură scăzută generație, fără generare de ozon, mai potrivit pentru întărirea prin reticulare a poliolefinei reticulate și a altor materiale.

Sursa UV LED folosește o structură patentată a lentilei pentru a ilumina suprafața cablului mai uniform și uniform. Proiectarea substratului este realizată prin combinarea fluidului de simulare software Fluent și a testului de temperatură a joncțiunii LED, iar placa cu circuite LED este proiectată prin combinația de ceramică cu nitrură de aluminiu și bază de cupru cu o performanță mai bună de disipare a căldurii și are o disipare a căldurii mai eficientă. sistem.

Sursa UV LED folosește o sursă de alimentare distribuită în rețea pentru a conduce LED-ul UV. Sursa de alimentare este ambalată într-un proces de înghițire în vid pentru a asigura fiabilitatea sursei de alimentare. În același timp, forma sursei de alimentare adoptă un aspect îngust și lung, iar sursa de lumină LED de tip lung adoptă un mod de instalare spate în spate pentru circuitul LED pentru a minimiza lungimea firului. Realizați funcțiile de pornire, oprire și reglare a sursei de lumină.

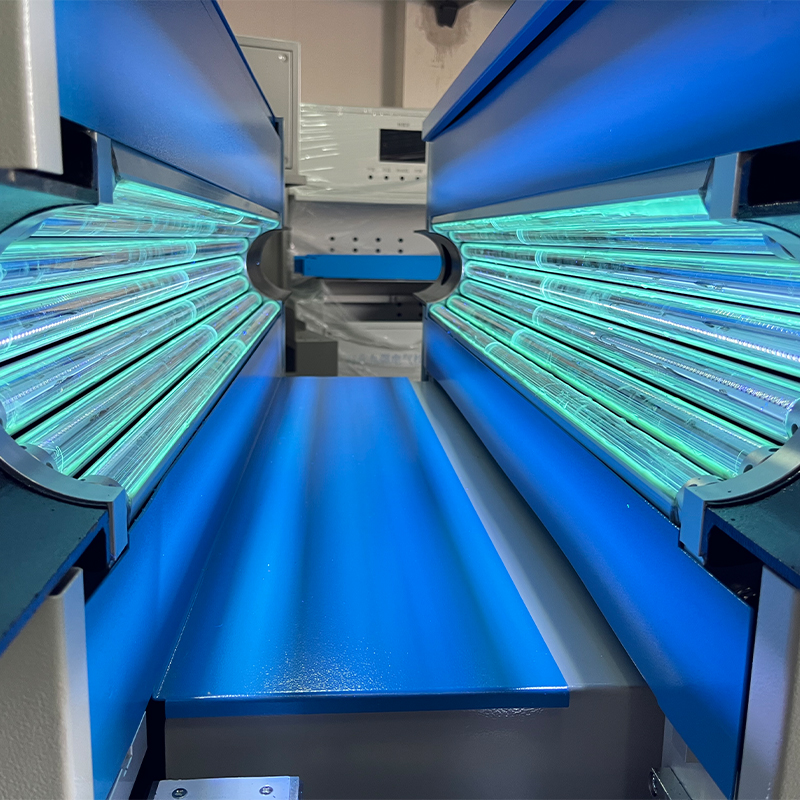

Echipamentul de reticulare cu poliolefine cu iradiere UV LED adoptă o structură de tunel cu cavitate circulară și este echipat cu o sursă de lumină LED ultravioletă pentru a forma un tunel pentru iradierea regiunii centrale, iar puterea dispozitivului poate fi setată continuu în intervalul de 10 la 100%.

În comparație cu echipamentele tradiționale de reticulare prin iradiere de tip lampă cu mercur (UVI/UVII tradiționale cu transformator și UVE-I cu putere electronică), reticulare cu accelerator de electroni și reticulare cu silan, are următoarele avantaje:

1 Consum redus de energie

Puterea instalată a echipamentului de reticulare a poliolefinelor cu iradiere UV LED este echivalentă cu 1/4 din echipamentul original de iradiere cu ultraviolete, 1/30 din acceleratorul de electroni, apa sau vaporii de apă necesită încălzire pe termen lung, iar consumul de energie al apei de încălzire este foarte înalt.

2 Timp scurt

Legătura încrucișată adoptă metoda de reticulare prin extrudare online pentru a reduce procesul de procesare de reticulare ulterioară, în comparație cu timpul necesar reticularii silanului fiert sau asistată de abur și procesării prin iradiere cu fascicul de electroni, economisind timpul de fabricație a sârmei și cablurilor. , în special de urgență Finalizarea misiunii, avantajele sunt semnificative.

3 Cost redus

În comparație cu reticularea cu apă caldă și procesarea de iradiere cu fascicul de electroni comandat, prețul cablului de iradiere ultravioletă este scăzut și multe procese complicate sunt reduse în procesul de producție, cum ar fi costul de transport al cablurilor semifabricate și costurile operatorului corespunzătoare.

4 Fara ozon

Selectivitate foarte mare a lungimii de unda, emite doar lungimi de unda utile, fara radiatii infrarosii, putere calorica scazuta; cantitate foarte mică de radiații vizibile, fără poluare luminoasă; fără radiații ultraviolete cu lungime de undă scurtă, fără daune corpului uman, emisii zero de ozon. Nu este nevoie de răcire cu flux de aer prin ventilator de mare putere, nu este nevoie de o conductă de aer de descărcare a căldurii și de descărcare a ozonului deosebit de complicată, este nevoie doar de a conecta o țeavă de evacuare cu diametru mic și un ventilator de 2 kW pentru a exclude fumul cu molecularitate scăzută generat în timpul extrudarii izolației . Preveniți efectele iradierii luminii.

5 Dimensiuni mici, ușor de instalat

Pur și simplu adăugați o distanță de aproximativ 2 m între matrița originală a extruderului pentru linia de producție și rezervorul de apă caldă și plasați mașina de iradiere într-un spațiu de 2,5 ~ 3 metri în lățime sau mai îngust. Răcitorul poate fi amplasat pe loc.

6 Ușor de operat

Structura tunelului cu deschidere și închidere silențioasă, cabluri ușor de curățat și purtat, ușor de operat, fără proces complicat, poate fi finalizată de către operatorul extruderului.

7 Durată lungă de viață și cost redus de întreținere

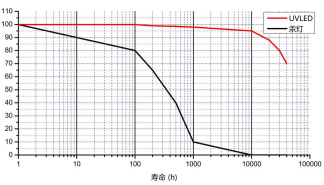

Durata de viață a dispozitivelor LED este de aproximativ 30.000 de ore, iar durata de viață a altor dispozitive electrice și electronice nu este mai mică decât durata de viață a produselor electrice și electronice generale, fără întreținere frecventă. Întreținere regulată pentru menținerea curată a lentilei optice, consumabilele sunt șervețele industriale și agenți de curățare a funinginei, care pot fi făcute de către operator. Consumabilele tradiționale ale echipamentelor de iradiere a luminii sunt lămpile UV și reflectoarele, care trebuie înlocuite într-un timp scurt. Unitatea electronică de iradiere cu raze este, de asemenea, necesară pentru întreținerea echipei de întreținere.

8 Verde

Standardul de calitate a aerului ambiental (GB3095-2012) din Standardul de igienă industrială stipulează că standardul de siguranță pentru ozon este de 0,15 ppm. Echipamentele UVLED de reticulare UV nu vor produce ozon, în timp ce echipamentele tradiționale cu lămpi cu mercur vor genera o cantitate mare de ozon. Ozonul este un gaz nociv.

1) Gamă largă de aplicații

Ultraviolet irradiation polyolefin cross-linking equipment can achieve a uniform cross-linking thickness of more than 2mm, which can be used for the production of various cross-linked polyethylene cables, flame-retardant cross-linked cables and other cables. The production speed is high and the application range is wide, which can match the production speed of the wire and cable production line.

2) Cost redus

The price of UV-irradiation polyolefin cross-linking equipment is only 1/10-1/5 of the electron beam irradiation equipment. Installation only needs to add the equipment on the basis of the original extrusion line, no need for other equipment investment. Compared with the first-generation equipment, the annual electricity bill and production efficiency cost can save one piece of equipment.

3) Ușor de instalat

The UV-irradiation polyolefin cross-linking equipment adopts a modular design, and only needs to be connected by pipelines between the parts, and the installation is convenient. The modular design allows for greater flexibility in the placement of the equipment, fully meeting the installation needs of various production sites.

4) Fiabilitate ridicată

Ultraviolet irradiation polyolefin cross-linking equipment adopts advanced and stable control method, high-reliability component parts, all non-standard parts are designed with high life, strict material selection and precision processing level, assembly link has high quality requirements. Finally, after very rigorous testing, each device can operate safely and reliably, maximizing the stability and service life of the equipment.

Comparație între avantajele reticularii noi prin iradiere cu LED-uri și reticulare cu silan:

|

iradiere cu LED-uri ultraviolete echipamente |

Echipament de reticulare a silanului |

Economii |

|

|

Costuri materiale |

600 kg de deșeuri la 90 de extrudere pe an |

12 tone de deșeuri la 90 de extrudere pe an |

Annual cost savings of 17000 USD per machine per 90 machines |

|

Puterea extruderului |

Vâscozitatea materialului este mică, consumul de energie este mic, iar extrudarea extruderului 90 este de numai aproximativ 30KW la viteză maximă. |

Vâscozitate mare a materialului, consum mare de energie, este necesară extrudarea la viteză maximă de 90 KW |

Save 20KW per hour, save electricity costs of 10000 USD per extruder per year |

|

Factură artificială de energie electrică |

Nu este nevoie să curățați extruderul |

Curățați extruderul timp de o jumătate de oră în fiecare zi |

Economisiți 3400 USD pe an |

|

Costul de reticulare |

Luând ca exemplu 35 de metri pătrați, costul energiei electrice este de 80KW pentru 30.000 de metri. |

Luând ca exemplu 35 de metri pătrați, este nevoie de 4 ore pentru 30.000 de metri de reticulare cu abur și necesită 200 KW de electricitate. |

Save about 7000 USD in electricity every year |

|

Productivitate |

Reticulat simultan cu extruderul, izolația de extrudare este conectată direct fără procesare secundară |

Fiert sau fiert la abur timp de cel puțin 4 ore (necesită loc special, generator de abur) |

Save 8400 USD per year |

|

Calitatea produsului |

Contracție termică mai mică de 4%, fără gel anterior, suprafață netedă |

Contracție severă a căldurii, izolația cu secțiune transversală mică are adesea o suprafață nenetedă și un gel |

|

|

Investiție în echipamente |

Mediu |

Scăzut (baie de aburi sau piscină caldă) |

|

|

Consumul de energie |

Scăzut (necesită doar 10 KW) |

Ridicat (necesită încălzire lungă) |

|

|

Costul producției |

Scăzut |

Înalt |

|

|

Ciclul de producție |

Scurtă (reticulare online) |

Lung (necesită procesare secundară) |

|

|

Compared with silane cross-linking, UV irradiation machine saves nearly 50000 USD per year. |

|||

Comparație a avantajelor noii iradieri cu LED-uri și a conexiunii online cu vechea lampă cu mercur de înaltă presiune:

|

Mașină de iradiere cu LED-uri ultraviolete |

Veche mașină de iradiere cu lămpi cu mercur de înaltă presiune |

|

|

Consumul de energie |

În medie, mai puțin de 15 kW pe oră |

80 kW pe oră |

|

Cost de întreținere |

Scăzut |

Înalt |

|

Viteza de productie |

Înalt |

Scăzut |

|

Durata de viață a lămpii |

30000 ore |

400 de ore |

|

Consumabile |

Nu |

Lampă, reflector, condensator |

|

Productivitate |

Extruderul nu se limitează la viteză mare și poate fi produs prin aprinderea luminii. |

Viteză mică de producție, eficiență scăzută, risipă de muncă, trebuie să preîncălziți cu o jumătate de oră în avans |

|

Operare și suprafață |

Operare simplă, amprentă mică, fără așteptare |

Funcționare complexă și spațiu mare |

|

Noua mașină de iradiere cu LED-uri economisește 34.000 USD costuri cu energia electrică. 17.000 USD costuri cu forța de muncă și 8.400 USD consumabile pe an decât vechea mașină de iradiere cu lampă cu mercur de înaltă presiune. |

||

Contrastul spectral al lămpii cu LED și cu mercur

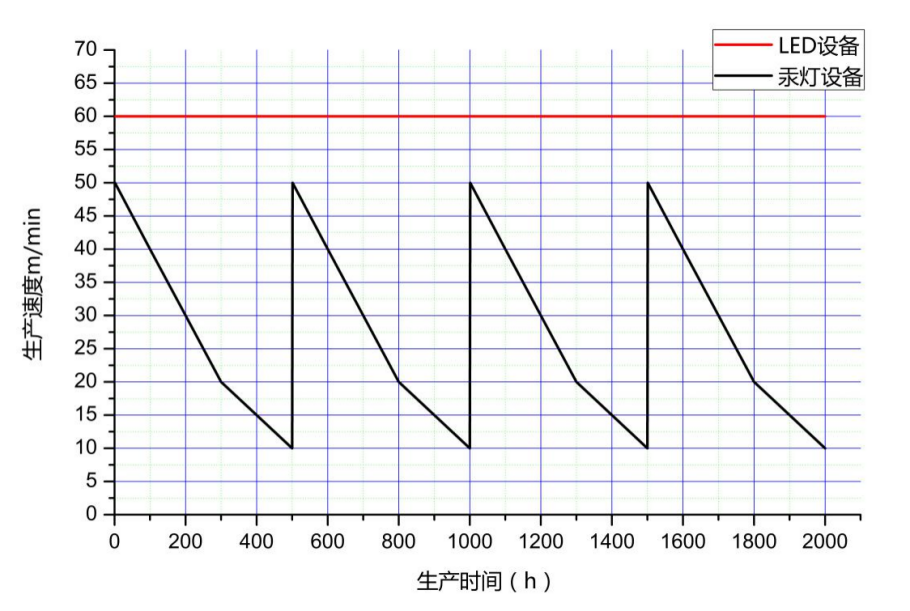

Comparația duratei de viață a lămpii cu LED-uri și cu mercur

Comparația curbei vitezei de producție între echipamentul de iradiere cu lămpi cu mercur și echipamentul de iradiere cu LED

Parametri de performanță ai echipamentului de reticulare cu iradiere UV-LED:

- 1. Putere: sistem trifazat cu cinci fire (380V + N + masă)

- 2. Puterea totală instalată a mașinii: 20kW

- 3. Cel mai bun diametru al zonei de iradiere: 30mm

4. Lungimea efectivă de iradiere: 1m

- 5. Margele lămpii folosesc cea mai mare sursă de lumină importată din lume, lentila folosește cuarț importat, astfel încât să aibă o pierdere mai mică de energie, setul de lămpi folosește tehnologia de răcire cu lichid, astfel încât sursa de lumină LED să aibă o durată de viață mai lungă.

- 6. Sursa de alimentare adoptă sursa de alimentare impermeabilă Taiwan Mingwei, care este protejată de tehnologia de vacuum, cu protecție la suprasarcină, scurtcircuit, supracurent, supratensiune și supratemperatură.

7. Puterea optică de ieșire poate fi ajustată în mod arbitrar de la 10% -100%, în funcție de nevoile clientului de a regla orice putere.

- 7. Durata de viață a sursei de lumină: 30.000 de ore (furnizată de producător) Intensitatea luminii de ieșire este atenuată la 70% (eficiența scade la 70%). Timpul de utilizare este de 30.000 de ore, iar timpul de calcul este de 6 ~ 10 ani.

9. Dimensiunea casetei de iradiere: 1660mm*960mm*1730mm (lungime x latime x inaltime)

Caracteristicile structurii echipamentului:

- 1. Structură silențioasă a tunelului de deschidere și închidere, ușor de operat și de curățat;

- 2. Folosind o interfață tactilă inteligentă om-mașină, datele de monitorizare și setările de putere ale butonului de operare sunt toate finalizate pe interfața ecranului tactil;

- 3. Funcția de control touchscreen și butonul încep să coexiste separat;

- 4. Metoda de răcire este răcită de un chiller, iar mediul de circulație este alcătuit dintr-un antigel special pentru automobile;

- 5. Mecanism extern de eliminare a fumului, evacuat prin conducta de aer exterior

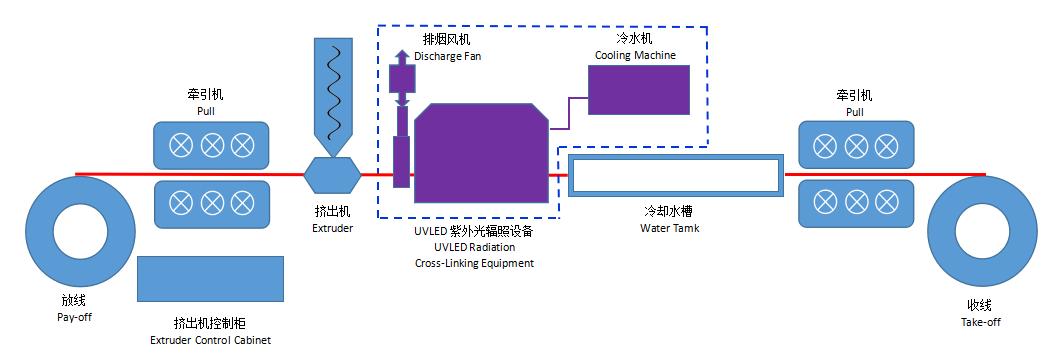

Dispunerea echipamentului

Viteza de producție a materialului iradiat din polietilenă reticulat

|

Zona 1

|

Zona 2

|

Zona 3

|

Zona 4

|

Zona 5

|

Capul mașinii |

||

|

135℃ |

150℃ |

160℃ |

175℃ |

180℃ |

180℃ |

||

|

Conductor cross section (mm²) |

Grosimea nominală a izolației (mm)

|

Viteza naturală de producție (m/min)

|

Extensie de căldură (%)

|

Deformare permanentă |

|||

|

1.5 |

0.7 |

50-150 |

50-110 |

0-10 |

|||

|

2.5 |

0.7 |

50—150 |

50~110 |

0~10 |

|||

|

4 |

0.7 |

50—150 |

50~110 |

0~10 |

|||

|

6 |

0.7 |

50—150 |

50~110 |

0~10 |

|||

|

10 |

0.8 |

50—140 |

50~110 |

0~10 |

|||

|

16 |

0.8 |

50—140 |

50~110 |

0~10 |

|||

|

25 |

0.9 |

50—100 |

50~110 |

0~10 |

|||

|

35 |

0.9 |

50—100 |

50~110 |

0~10 |

|||

|

50 |

1.0 |

40—100 |

50~110 |

0~10 |

|||

|

70 |

1.1 |

40—90 |

50~110 |

0~10 |

|||

|

95 |

1.1 |

35—90 |

50~110 |

0~10 |

|||

|

120 |

1.2 |

35—80 |

50~110 |

0~10 |

|||

|

150 |

1.4 |

30—70 |

50~110 |

0~10 |

|||

|

185 |

1.6 |

30—60 |

50~110 |

0~10 |

|||

|

240 |

1.7 |

25—45 |

50~110 |

0~10 |

|||

|

300 |

1.7 |

25—35 |

50~110 |

0~10 |

|||

Viteza de producere a materialului de iradiere fără halogeni cu fum redus

|

Zona 1

|

Zona 2

|

Zona 3

|

Zona 4

|

Zona 5

|

Capul mașinii |

||

|

135℃ |

150℃ |

160℃ |

175℃ |

180℃ |

180℃ |

||

|

Conductor cross section (mm²)

|

Grosimea nominală a izolației (mm)

|

Viteza naturală de producție (m/min)

|

Extensie de căldură (%)

|

Deformare permanentă |

|||

|

1.5 |

0.7 |

50~150 |

35~65 |

0~10 |

|||

|

2.5 |

0.7 |

50~150 |

35~65 |

0~10 |

|||

|

4 |

0.7 |

50~150 |

35~65 |

0~10 |

|||

|

6 |

0.9 |

30~150 |

25~65 |

0~10 |

|||

|

10 |

1.0 |

30~100 |

25~65 |

0~10 |

|||

|

16 |

1.0 |

30~100 |

25~65 |

0~10 |

|||

Observații: Deoarece echipamentele de extrudare și procesul de producție și materialele cablurilor diferitelor întreprinderi sunt diferite, viteza de extrudare va fi diferită. Extruderul 90 nu este limitat.

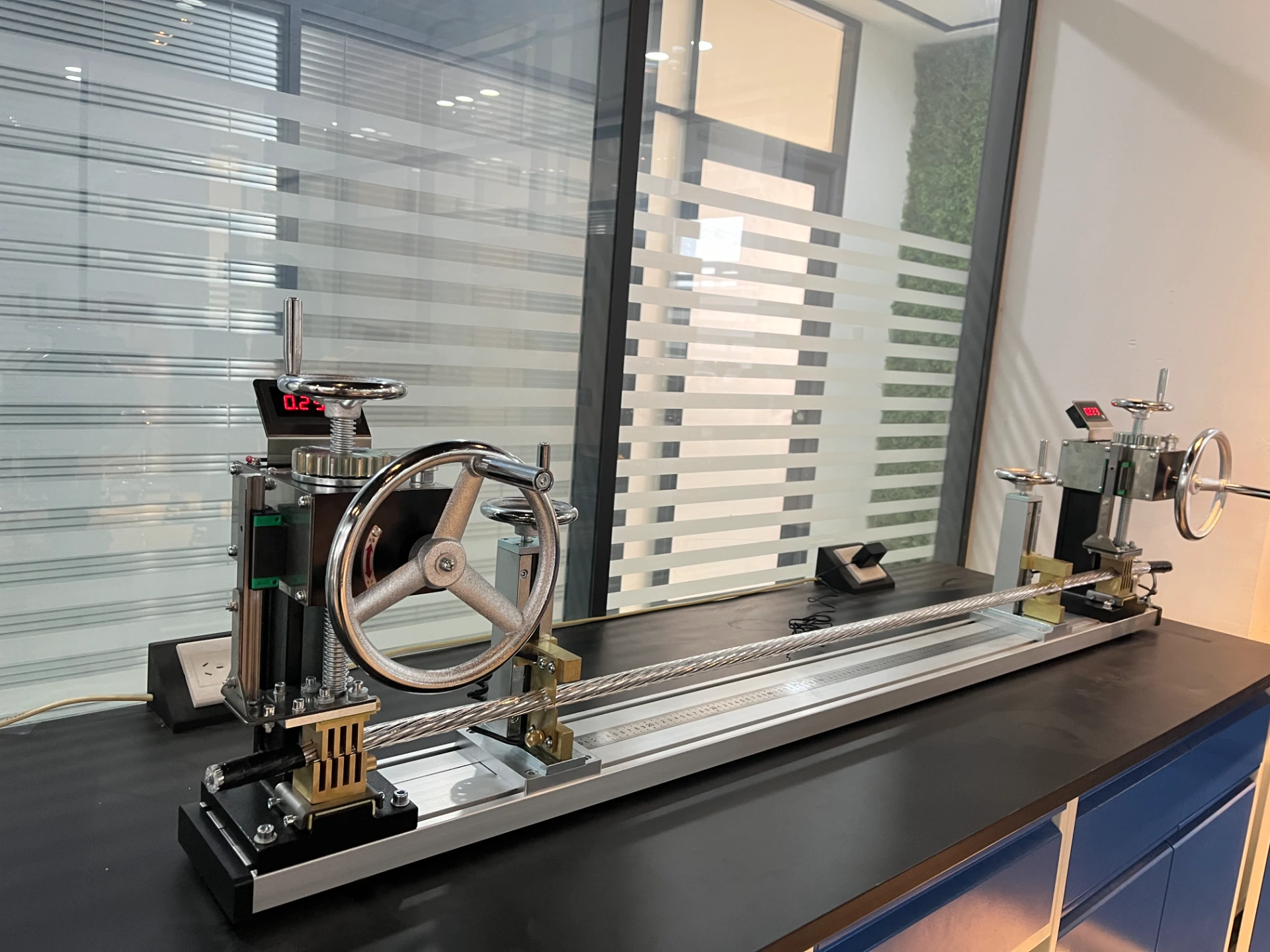

Instalarea la fața locului a mașinii de reticulare cu iradiere ultravioletă LED