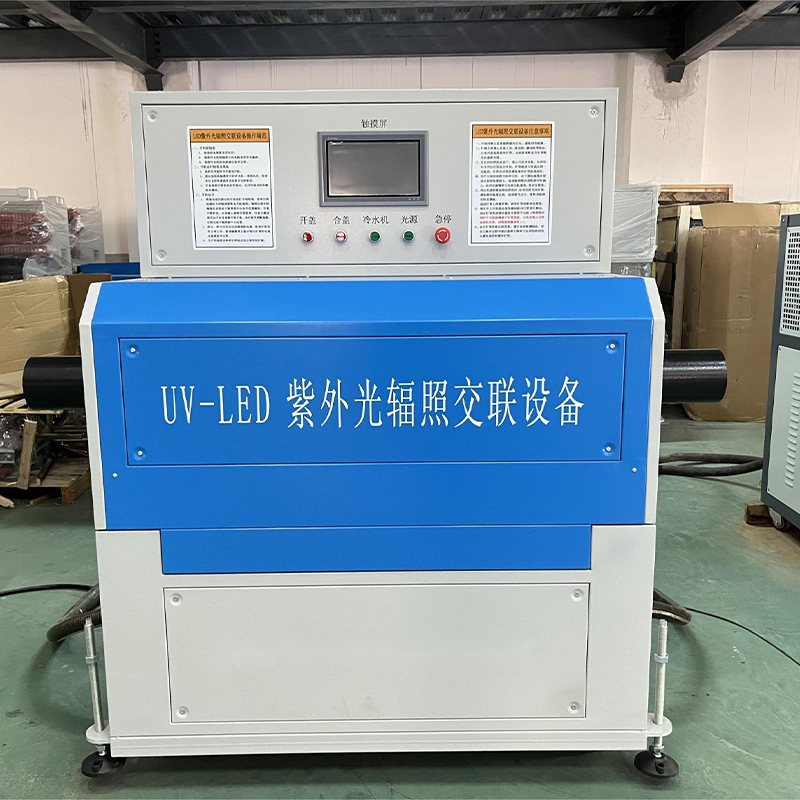

Оборудование для сшивания полиолефинов светодиодным ультрафиолетовым излучением

Описание продукта

The new LED ultraviolet irradiation polyolefin cross-linking equipment adopts the new technology. The power consumption of the LED lamp is 70% lower than that of the old irradiation, and the cross-linking speed is more than twice of the original. The new product solves the shortcomings of the thick insulation, impervious to radiation and slow speed. Less land occupation, more reasonable design, eliminating the steam cross-linking process, greatly improving production efficiency. Significant cost and time savings based on customer response.

The process of UV irradiation polyolefin crosslinking equipment uses ultraviolet light as a radiation source, and the mixed photo-crosslinked polyolefin compound is extrusion-molded on the conductive core, and then immediately enters into a special irradiation equipment. The molten state is crosslinked by light. The light-crosslinked polyolefin insulated wire and cable products can be obtained by the light-radiated cross-linked insulated core after cooling treatment at different temperatures and other subsequent processing.

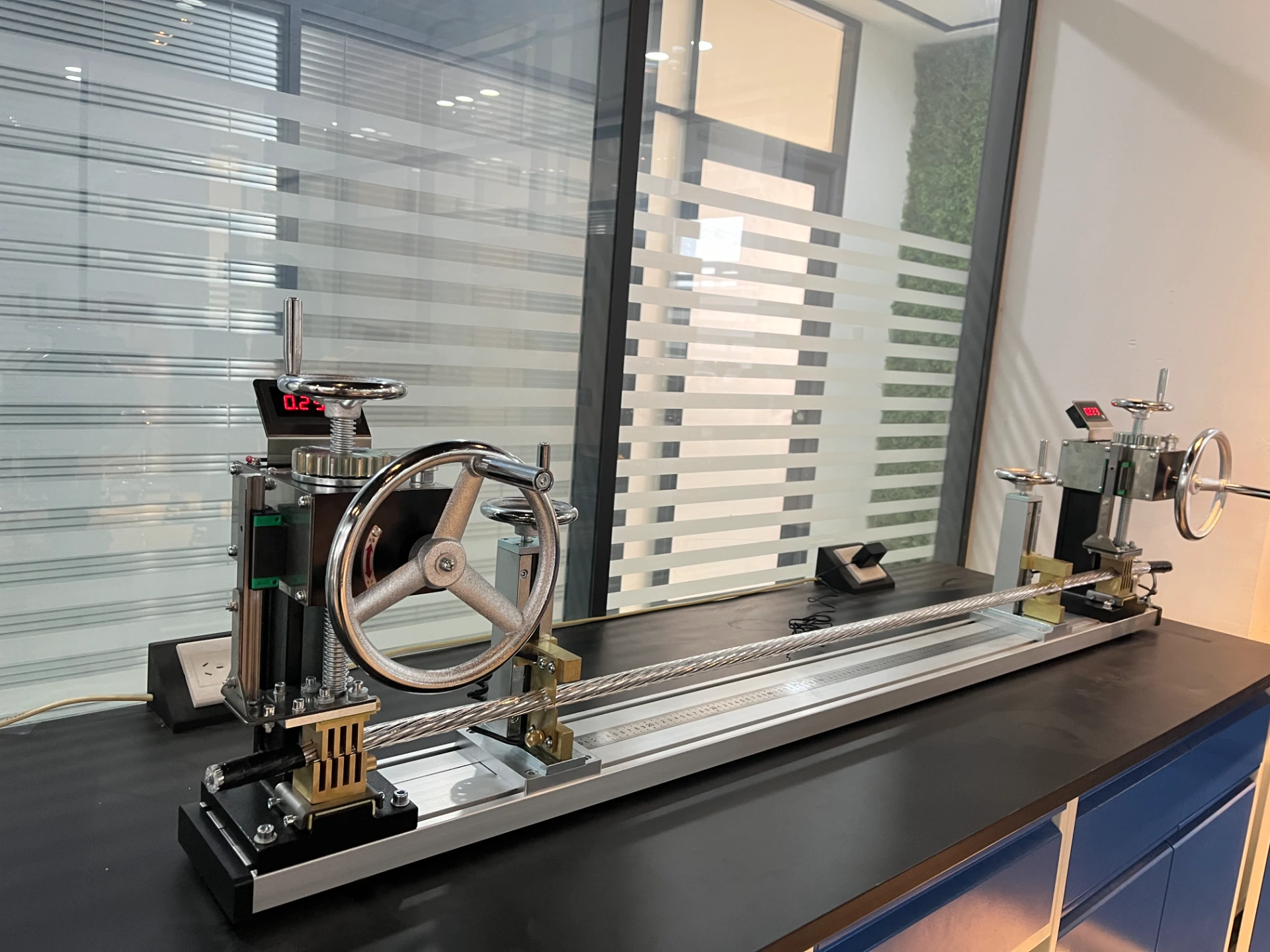

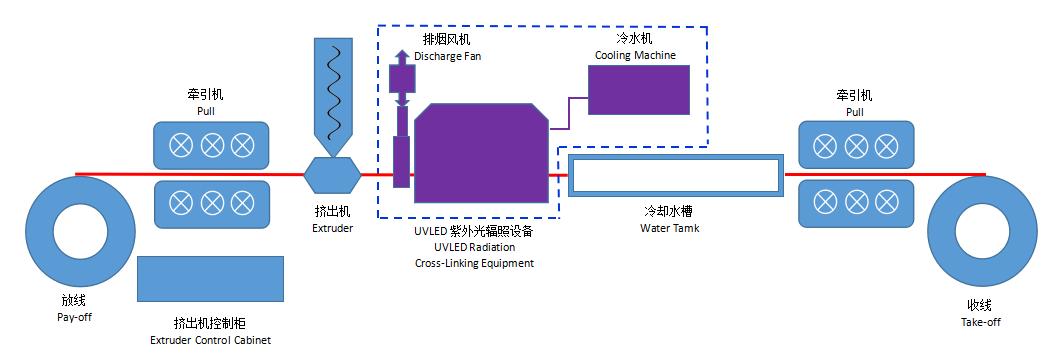

The UV irradiation polyolefin crosslinking equipment only needs to be slightly modified in the original ordinary extrusion production line, and the upper traction, radiation box, electric control cabinet, etc., which occupy a small area, can be installed to meet the operational requirements and produce UV irradiated crosslinked polyethylene wire and cable products.

Характеристики

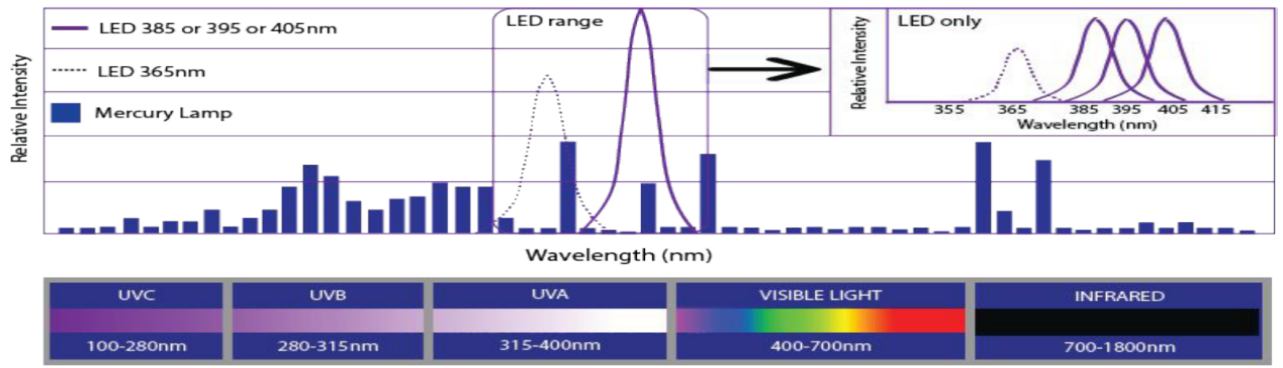

Ультрафиолетовое светодиодное устройство является самым передовым источником ультрафиолетового излучения в мире, с высокой энергоэффективностью (около 30%), чрезвычайно высокой эффективной селективностью по длине волны (полоса пропускания длины волны половинной мощности 5 нм), чрезвычайно высоким сроком службы (30 000 часов), инфракрасным низким тепловыделением. поколение, без образования озона, больше подходит для отверждения сшитого полиолефина и других материалов.

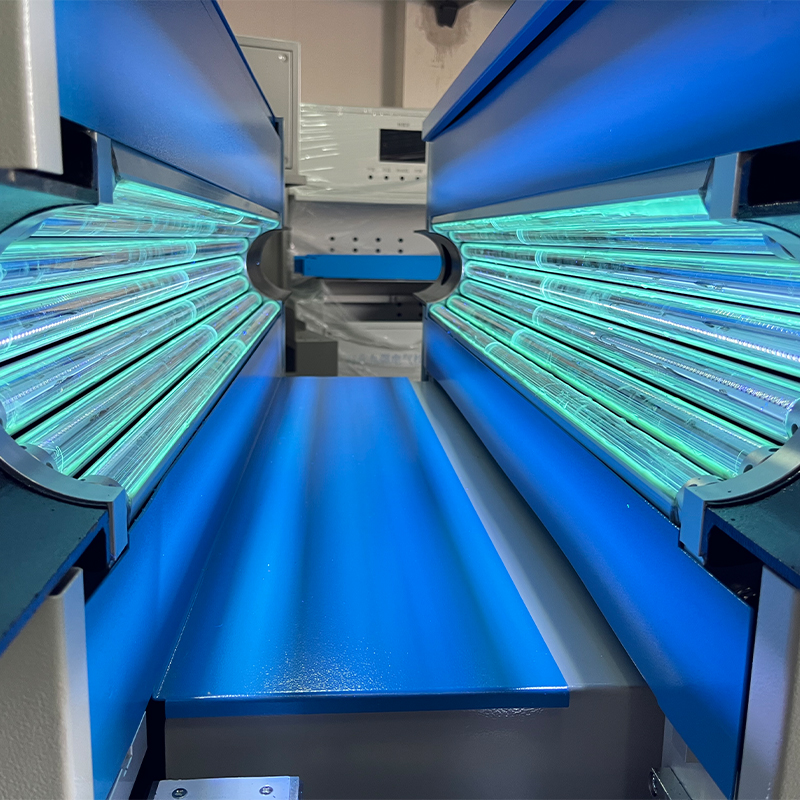

В источнике УФ-светодиодов используется запатентованная конструкция линз для более равномерного и равномерного освещения поверхности кабеля. Конструкция подложки выполнена с помощью сочетания жидкости для моделирования программного обеспечения Fluent и испытания температуры перехода светодиода, а печатная плата светодиода спроектирована с использованием комбинации керамики из нитрида алюминия и медной основы с лучшими характеристиками рассеивания тепла и имеет более эффективное рассеивание тепла. система.

Источник УФ-светодиода использует распределенный сетевой источник питания для управления УФ-светодиодом. Источник питания упаковывается методом вакуумной заливки для обеспечения надежности источника питания. В то же время форма источника питания имеет узкую и длинную компоновку, а светодиодный источник света длинного типа использует режим установки «спина к спине» для светодиодной цепи, чтобы минимизировать длину провода. Реализуйте функции включения, выключения и затемнения источника света.

Оборудование для сшивки полиолефина УФ-светодиодным излучением имеет туннельную структуру с круглой полостью и оснащено источником ультрафиолетового светодиодного света для формирования туннеля для облучения центральной области, а мощность устройства можно плавно устанавливать в диапазоне 10 до 100%.

По сравнению с традиционным оборудованием для сшивки облучением с использованием ртутных ламп (традиционное УФИ/УФИИ с трансформаторным приводом и УФЭ-I с электронным приводом), сшивкой на электронных ускорителях и силановой сшивкой, оно имеет следующие преимущества:

1 Низкое энергопотребление

Установленная мощность оборудования для сшивки полиолефина УФ-светодиодным излучением эквивалентна 1/4 исходного оборудования для ультрафиолетового облучения, 1/30 ускорителя электронов, воды или водяного пара требует длительного нагрева, а потребление энергии для нагрева воды очень велико. высокий.

2 Короткое время

При сшивании применяется метод онлайн-экструзионного сшивания, позволяющий сократить последующий процесс обработки сшивки по сравнению со временем, необходимым для кипячения или силанового сшивания с помощью пара, а также обработки электронно-лучевым облучением, что экономит время на производство проволоки и кабеля. , особенно экстренное Завершение миссии, преимущества значительны.

3 Низкая стоимость

По сравнению с сшивкой в теплой воде и обработкой электронно-лучевым излучением цена на кабель для ультрафиолетового облучения низкая, а в производственном процессе сокращаются многие сложные процессы, такие как стоимость транспортировки полуфабрикатов кабелей и соответствующие затраты оператора.

4. Нет озона

Очень высокая селективность по длине волны, излучает только полезные длины волн, не имеет инфракрасного излучения, низкая теплотворная способность; очень низкое количество видимого излучения, отсутствие светового загрязнения; отсутствие коротковолнового ультрафиолетового излучения, отсутствие вреда для организма человека, нулевой выброс озона. Нет необходимости в мощном вентиляторном охлаждении воздушного потока, нет необходимости в особо сложном теплоотводящем и озоноотводящем воздуховоде, достаточно лишь подключить вытяжную трубу малого диаметра и вентилятор мощностью 2 кВт для исключения низкомолекулярного дыма, образующегося при экструзии изоляции. . Предотвратить последствия светового облучения.

5 небольших размеров, простота установки

Просто добавьте расстояние около 2 м между исходной формой экструдера производственной линии и резервуаром с теплой водой и поместите машину для облучения в пространство шириной 2,5–3 метра или уже. Чиллер можно разместить на месте.

6 Простота в эксплуатации

Бесшумная туннельная конструкция открытия и закрытия, легко очищаемые и изнашиваемые выводы, простота в эксплуатации, простой процесс, который может выполнить оператор экструдера.

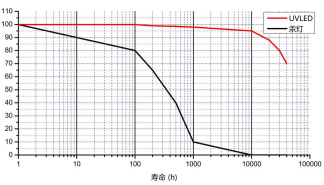

7. Длительный срок службы и низкие затраты на техническое обслуживание.

Срок службы светодиодных устройств составляет около 30 000 часов, а срок службы других электрических и электронных устройств не ниже срока службы обычных электрических и электронных изделий без частого обслуживания. Регулярное техническое обслуживание для поддержания чистоты оптической линзы, расходными материалами являются промышленные салфетки и очистители от сажи, которые может выполнять оператор. Традиционными расходными материалами светооблучательного оборудования являются УФ-лампы и отражатели, которые требуют быстрой замены. Блок электронного облучения также необходим для содержания бригады технического обслуживания.

8 Зеленый

Стандарт качества окружающего воздуха (GB3095-2012) в Стандарте промышленной гигиены предусматривает, что стандарт безопасности озона составляет 0,15 частей на миллион. Оборудование для УФ-сшивки UVLED не производит озон, в то время как традиционное оборудование с ртутными лампами генерирует большое количество озона. Озон – вредный газ.

1) Широкий спектр применения

Ultraviolet irradiation polyolefin cross-linking equipment can achieve a uniform cross-linking thickness of more than 2mm, which can be used for the production of various cross-linked polyethylene cables, flame-retardant cross-linked cables and other cables. The production speed is high and the application range is wide, which can match the production speed of the wire and cable production line.

2) Низкая стоимость

The price of UV-irradiation polyolefin cross-linking equipment is only 1/10-1/5 of the electron beam irradiation equipment. Installation only needs to add the equipment on the basis of the original extrusion line, no need for other equipment investment. Compared with the first-generation equipment, the annual electricity bill and production efficiency cost can save one piece of equipment.

3) Простота установки

The UV-irradiation polyolefin cross-linking equipment adopts a modular design, and only needs to be connected by pipelines between the parts, and the installation is convenient. The modular design allows for greater flexibility in the placement of the equipment, fully meeting the installation needs of various production sites.

4) Высокая надежность

Ultraviolet irradiation polyolefin cross-linking equipment adopts advanced and stable control method, high-reliability component parts, all non-standard parts are designed with high life, strict material selection and precision processing level, assembly link has high quality requirements. Finally, after very rigorous testing, each device can operate safely and reliably, maximizing the stability and service life of the equipment.

Сравнение преимуществ новой сшивки светодиодным излучением и силановой сшивки:

|

Светодиодное ультрафиолетовое облучение оборудование |

Оборудование для силановой сшивки |

Экономия затрат |

|

|

Материальные затраты |

600 кг отходов на 90 экструдеров в год |

12 тонн отходов на 90 экструдеров в год |

Annual cost savings of 17000 USD per machine per 90 machines |

|

Мощность экструдера |

Вязкость материала небольшая, энергопотребление небольшое, а мощность экструзии экструдера 90 составляет всего около 30 кВт на полной скорости. |

Высокая вязкость материала, высокое энергопотребление, требуется полная скорость экструзии 90 кВт. |

Save 20KW per hour, save electricity costs of 10000 USD per extruder per year |

|

Искусственный счет за электроэнергию |

Нет необходимости чистить экструдер |

Очищайте экструдер по полчаса каждый день. |

Сэкономьте 3400 долларов США в год |

|

Стоимость перекрестных ссылок |

Если взять для примера 35 квадратных метров, стоимость электроэнергии составит 80 кВт на 30 000 метров. |

Если взять в качестве примера 35 квадратных метров, то на 30 000 метров паровой сшивки требуется 4 часа и требуется 200 кВт электроэнергии. |

Save about 7000 USD in electricity every year |

|

Производительность |

Одновременно с экструдером сшивается экструзионная изоляция напрямую, без вторичной обработки. |

Варить или готовить на пару не менее 4 часов (требуется специальное место, парогенератор) |

Save 8400 USD per year |

|

Качество продукта |

Термоусадка менее 4%, без предварительного геля, гладкая поверхность. |

Сильная термоусадка, утеплитель небольшого сечения, часто имеет негладкую поверхность и гель. |

|

|

Инвестиции в оборудование |

Середина |

Низкий (парная или теплый бассейн) |

|

|

Потребляемая мощность |

Низкий (нужно всего 10 кВт) |

Высокий (требует длительного нагрева) |

|

|

Стоимость продукции |

Низкий |

Высокий |

|

|

Производственный цикл |

Короткие (онлайн-перекрестные ссылки) |

Длинный (требует вторичной обработки) |

|

|

Compared with silane cross-linking, UV irradiation machine saves nearly 50000 USD per year. |

|||

Сравнение преимуществ нового светодиодного облучения и онлайн-подключения со старой ртутной лампой высокого давления:

|

Светодиодная машина ультрафиолетового облучения |

Старая машина для облучения ртутной лампой высокого давления |

|

|

Потребляемая мощность |

В среднем менее 15 кВт в час |

80кВт в час |

|

Стоимость технического обслуживания |

Низкий |

Высокий |

|

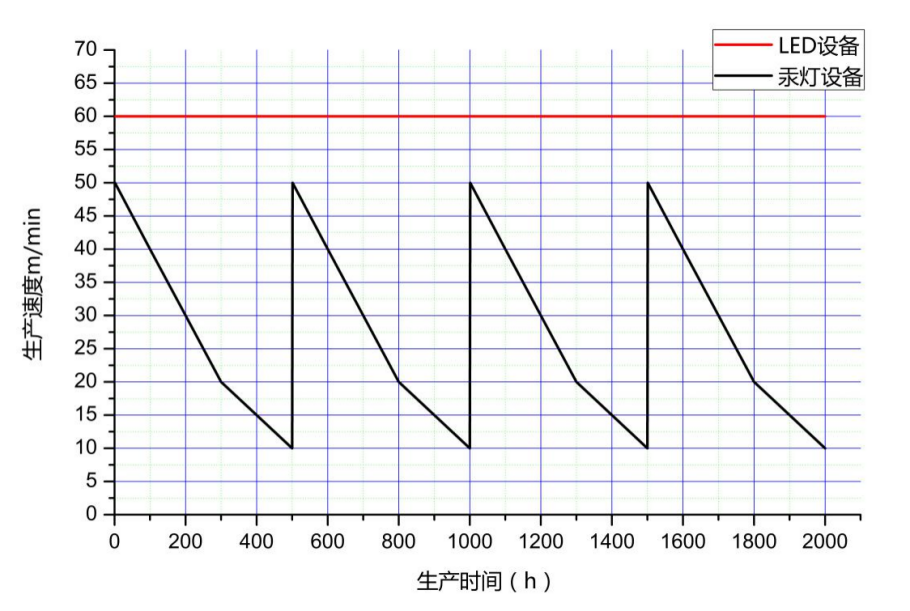

Скорость производства |

Высокий |

Низкий |

|

Срок службы лампы |

30000 часов |

400 часов |

|

Расходные материалы |

Нет |

Лампа, отражатель, конденсатор |

|

Производительность |

Экструдер не ограничен высокой скоростью и может производиться путем включения света. |

Низкая скорость производства, низкая эффективность, трудозатраты, необходимость предварительного разогрева за полчаса. |

|

Эксплуатация и площадь помещения |

Простое управление, небольшая занимаемая площадь, отсутствие ожидания |

Комплексная эксплуатация и большая площадь |

|

Новая светодиодная установка для облучения экономит 34 000 долларов США на затратах на электроэнергию. Затраты на рабочую силу на 17 000 долларов США и расходные материалы на 8 400 долларов США в год по сравнению со старой установкой для облучения ртутной лампой высокого давления. |

||

Спектральный контраст светодиодов и ртутных ламп

Сравнение срока службы светодиодных и ртутных ламп

Сравнение кривой производственной скорости оборудования для облучения ртутными лампами и оборудования для облучения светодиодами

Рабочие параметры оборудования для сшивания УФ-светодиодным излучением:

- 1. Питание: трехфазная пятипроводная система (380В + N + земля)

- 2. Общая установленная мощность машины: 20 кВт.

- 3. Лучший диаметр зоны облучения: 30 мм.

4. Эффективная длина облучения: 1 м.

- 5. В шариках лампы используется лучший в мире импортный источник света, в линзах используется импортный кварц, что обеспечивает меньшие потери энергии, в комплекте ламп используется технология жидкостного охлаждения, поэтому светодиодный источник света имеет более длительный срок службы.

- 6. Источник питания использует водонепроницаемый источник питания Тайвань Mingwei, который защищен технологией вакуумной заливки, с защитой от перегрузки, короткого замыкания, перегрузки по току, перенапряжения и перегрева.

7. Выходную оптическую мощность можно произвольно регулировать в диапазоне от 10% до 100% в соответствии с потребностями клиента для регулировки любой мощности.

- 7. Срок службы источника света: 30 000 часов (предоставляется производителем). Сила выходного света снижается до 70% (КПД падает до 70%). Время использования составляет 30 000 часов, а время расчета — 6–10 лет.

9. Размер коробки для облучения: 1660 мм*960 мм*1730 мм (длина х ширина х высота)

Особенности конструкции оборудования:

- 1. Бесшумная туннельная конструкция открытия и закрытия, проста в эксплуатации и чистке;

- 2. Используя интеллектуальный сенсорный человеко-машинный интерфейс, данные мониторинга и настройки питания кнопок управления выполняются на интерфейсе сенсорного экрана;

- 3. Функция управления сенсорным экраном и кнопка начинают сосуществовать отдельно;

- 4. Метод охлаждения охлаждается чиллером, а циркулирующая среда изготовлена из специального автомобильного антифриза;

- 5. Внешний механизм дымоудаления, выводимый через воздуховод на улицу.

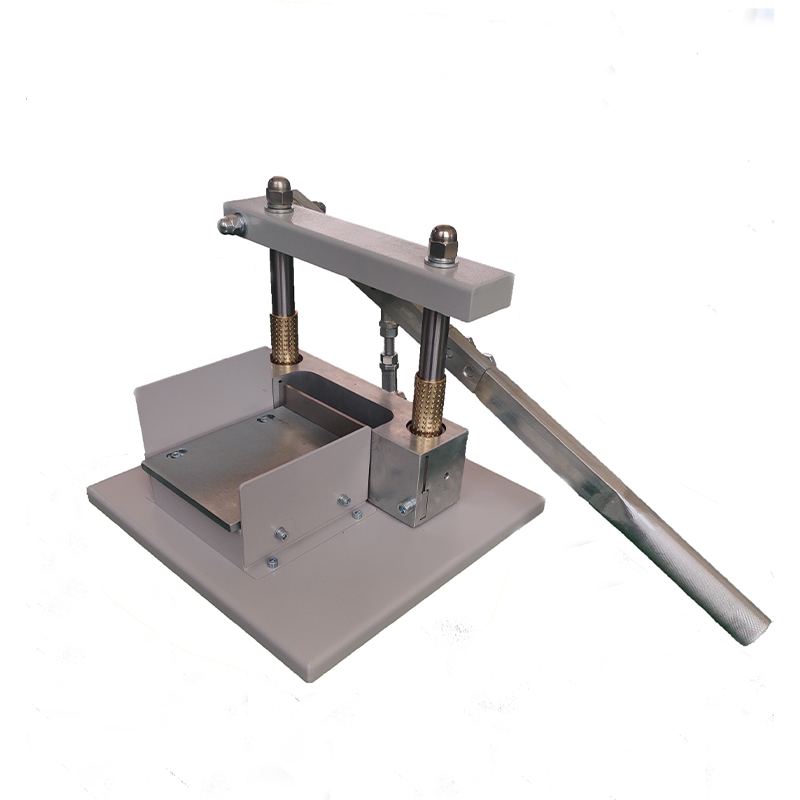

Расположение оборудования

Скорость производства облученного материала из сшитого полиэтилена

|

Зона 1

|

Зона 2

|

Зона 3

|

Зона 4

|

Зона 5

|

Головка машины |

||

|

135℃ |

150℃ |

160℃ |

175℃ |

180℃ |

180℃ |

||

|

Conductor cross section (mm²) |

Номинальная толщина изоляции (мм)

|

Естественная скорость производства (м/мин)

|

Расширение тепла (%)

|

Остаточная деформация |

|||

|

1.5 |

0.7 |

50-150 |

50-110 |

0-10 |

|||

|

2.5 |

0.7 |

50—150 |

50~110 |

0~10 |

|||

|

4 |

0.7 |

50—150 |

50~110 |

0~10 |

|||

|

6 |

0.7 |

50—150 |

50~110 |

0~10 |

|||

|

10 |

0.8 |

50—140 |

50~110 |

0~10 |

|||

|

16 |

0.8 |

50—140 |

50~110 |

0~10 |

|||

|

25 |

0.9 |

50—100 |

50~110 |

0~10 |

|||

|

35 |

0.9 |

50—100 |

50~110 |

0~10 |

|||

|

50 |

1.0 |

40—100 |

50~110 |

0~10 |

|||

|

70 |

1.1 |

40—90 |

50~110 |

0~10 |

|||

|

95 |

1.1 |

35—90 |

50~110 |

0~10 |

|||

|

120 |

1.2 |

35—80 |

50~110 |

0~10 |

|||

|

150 |

1.4 |

30—70 |

50~110 |

0~10 |

|||

|

185 |

1.6 |

30—60 |

50~110 |

0~10 |

|||

|

240 |

1.7 |

25—45 |

50~110 |

0~10 |

|||

|

300 |

1.7 |

25—35 |

50~110 |

0~10 |

|||

Скорость производства малодымных безгалогенных облучательных материалов

|

Зона 1

|

Зона 2

|

Зона 3

|

Зона 4

|

Зона 5

|

Головка машины |

||

|

135℃ |

150℃ |

160℃ |

175℃ |

180℃ |

180℃ |

||

|

Conductor cross section (mm²)

|

Номинальная толщина изоляции (мм)

|

Естественная скорость производства (м/мин)

|

Расширение тепла (%)

|

Остаточная деформация |

|||

|

1.5 |

0.7 |

50~150 |

35~65 |

0~10 |

|||

|

2.5 |

0.7 |

50~150 |

35~65 |

0~10 |

|||

|

4 |

0.7 |

50~150 |

35~65 |

0~10 |

|||

|

6 |

0.9 |

30~150 |

25~65 |

0~10 |

|||

|

10 |

1.0 |

30~100 |

25~65 |

0~10 |

|||

|

16 |

1.0 |

30~100 |

25~65 |

0~10 |

|||

Примечания: Поскольку экструзионное оборудование, производственный процесс и кабельные материалы на разных предприятиях различаются, скорость экструзии будет разной. Экструдер 90 не ограничен.

Установка на месте установки для сшивки ультрафиолетовым излучением светодиодов