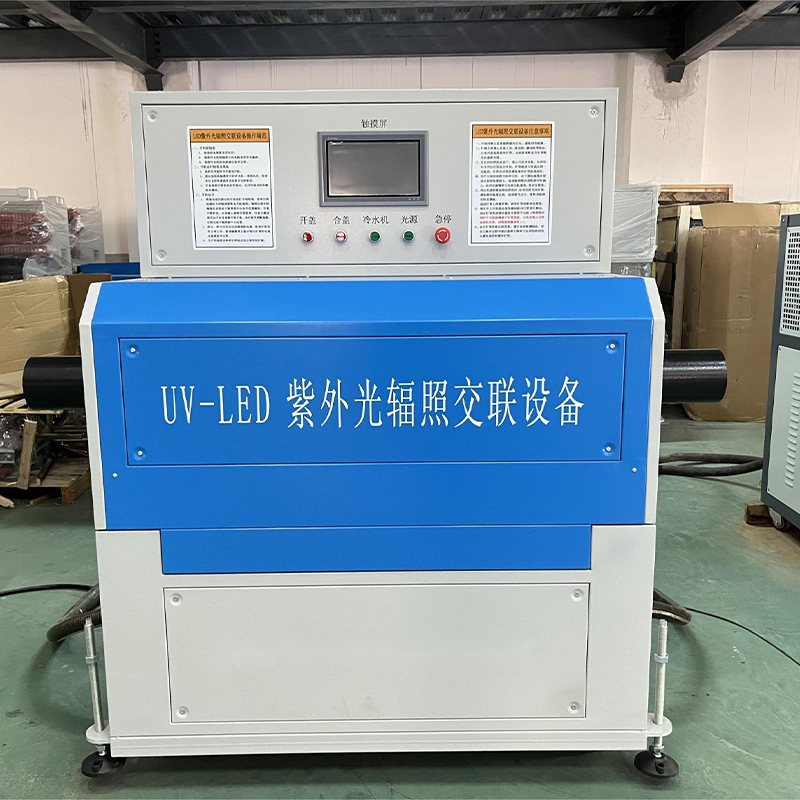

Світлодіодне ультрафіолетове опромінення обладнання для зшивання поліолефінів

Опис продукту

The new LED ultraviolet irradiation polyolefin cross-linking equipment adopts the new technology. The power consumption of the LED lamp is 70% lower than that of the old irradiation, and the cross-linking speed is more than twice of the original. The new product solves the shortcomings of the thick insulation, impervious to radiation and slow speed. Less land occupation, more reasonable design, eliminating the steam cross-linking process, greatly improving production efficiency. Significant cost and time savings based on customer response.

The process of UV irradiation polyolefin crosslinking equipment uses ultraviolet light as a radiation source, and the mixed photo-crosslinked polyolefin compound is extrusion-molded on the conductive core, and then immediately enters into a special irradiation equipment. The molten state is crosslinked by light. The light-crosslinked polyolefin insulated wire and cable products can be obtained by the light-radiated cross-linked insulated core after cooling treatment at different temperatures and other subsequent processing.

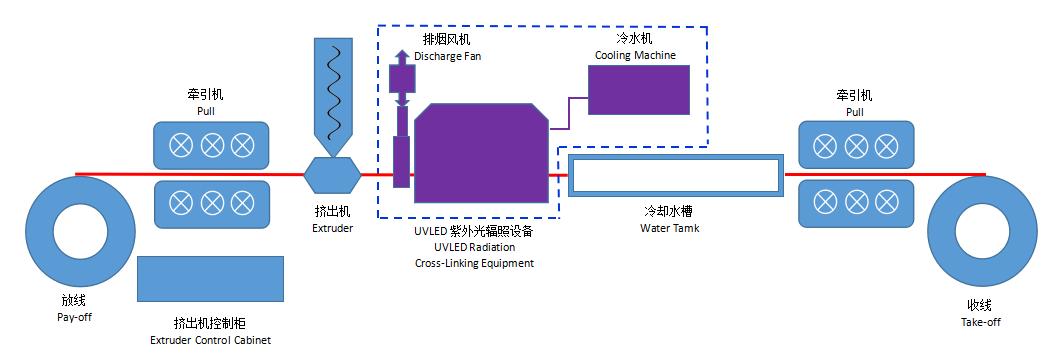

The UV irradiation polyolefin crosslinking equipment only needs to be slightly modified in the original ordinary extrusion production line, and the upper traction, radiation box, electric control cabinet, etc., which occupy a small area, can be installed to meet the operational requirements and produce UV irradiated crosslinked polyethylene wire and cable products.

характеристики

Ультрафіолетовий світлодіодний пристрій є найдосконалішим джерелом ультрафіолетового випромінювання у світі з високою енергоефективністю (близько 30%), надзвичайно високою ефективною селективністю по довжині хвилі (смуга пропускання довжини хвилі половинної потужності 5 нм), надзвичайно високим терміном служби (30 000 годин), інфрачервоним низьким нагріванням генерація, без утворення озону, більше підходить для затвердіння зшитого поліолефіну та інших матеріалів.

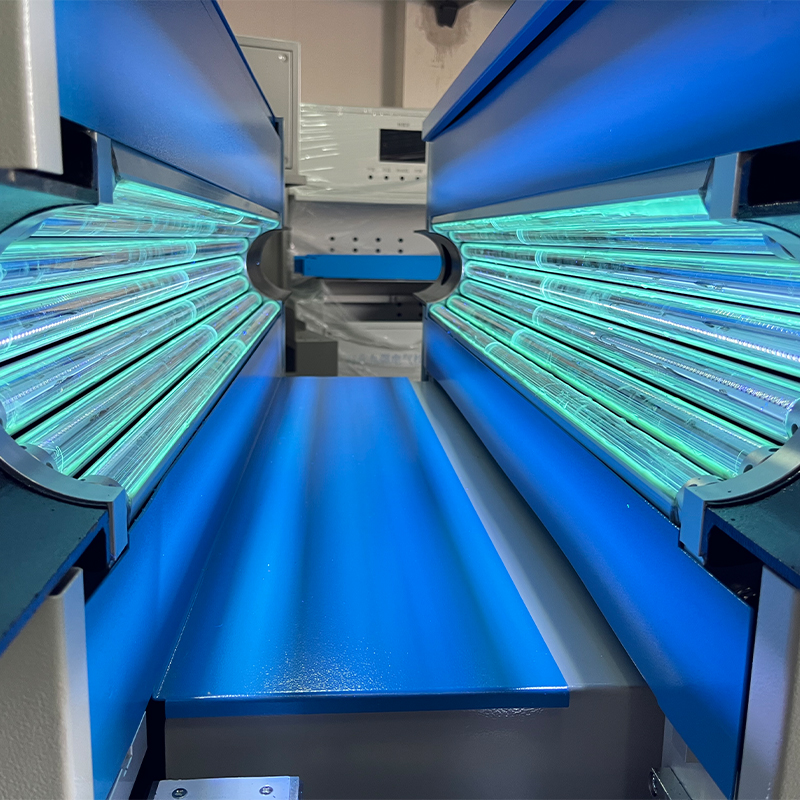

Джерело ультрафіолетового світлодіода використовує запатентовану структуру лінзи для більш рівномірного та рівномірного освітлення поверхні кабелю. Конструкція підкладки виконана за допомогою поєднання рідини для моделювання програмного забезпечення Fluent і тестування температури з’єднання світлодіодів, а світлодіодна плата розроблена за допомогою комбінації кераміки з нітриду алюмінію та мідної основи з кращими характеристиками розсіювання тепла та має більш ефективне розсіювання тепла. система.

УФ-світлодіодне джерело використовує розподілене мережеве джерело живлення для керування УФ-світлодіодом. Джерело живлення приводу упаковане у вакуумний процес для забезпечення надійності джерела живлення. У той же час блок живлення має вузьку та довгу структуру, а світлодіодне джерело світла довгого типу має режим встановлення спина до спини для світлодіодної схеми, щоб мінімізувати довжину дроту. Реалізуйте функції увімкнення, вимкнення та затемнення джерела світла.

Обладнання для зшивання поліолефінів для ультрафіолетового світлодіодного опромінення має тунельну структуру з круглою порожниною та оснащено ультрафіолетовим світлодіодним джерелом світла для формування тунелю для опромінення центральної області, а потужність пристрою можна плавно встановити в діапазоні 10 до 100%.

Порівняно з традиційним обладнанням для зшивання за допомогою опромінення ртутною лампою (традиційне UVI/UVII з трансформаторним приводом і UVE-I з електронним приводом), зшиванням прискорювачів електронів і зшиванням силаном воно має такі переваги:

1 Низьке енергоспоживання

Встановлена потужність УФ-світлодіодного опромінення обладнання для зшивання поліолефінів еквівалентна 1/4 оригінального обладнання ультрафіолетового опромінення, 1/30 прискорювача електронів, вода або водяна пара потребують тривалого нагрівання, а споживання енергії для нагрівання води дуже висока.

2 Короткий час

Перехресне зшивання застосовує метод онлайн-екструзії зшивання, щоб скоротити подальший процес перехресної обробки в порівнянні з часом, необхідним для перехресного зшивання силану кип’ятінням або за допомогою пари та електронно-променевої обробки, заощаджуючи час на виробництві дроту та кабелю , особливо екстрених Завершення місії, переваги значні.

3 Низька вартість

Порівняно з перехресним зшиванням у теплій воді та обробкою електронним променем, ціна кабелю з ультрафіолетовим опроміненням низька, а багато складних процесів зменшуються в процесі виробництва, наприклад вартість транспортування напівфабрикатів кабелів і відповідні витрати оператора.

4 Без озону

Дуже висока селективність по довжині хвилі, випромінює лише хвилі корисної довжини, без інфрачервоного випромінювання, низька теплотворна здатність; дуже низька кількість видимого випромінювання, відсутність світлового забруднення; відсутність короткохвильового ультрафіолетового випромінювання, відсутність шкоди для організму людини, нульове випромінювання озону. Немає потреби в охолодженні повітряним потоком високої потужності, немає потреби в особливо складному повітропроводі для відведення тепла та озону, потрібно лише підключити вихлопну трубу малого діаметра та вентилятор потужністю 2 кВт, щоб виключити низькомолекулярний дим, що утворюється під час екструзії ізоляції. . Запобігайте впливу світлового опромінення.

5 Невеликий розмір, простий у встановленні

Просто додайте відстань приблизно 2 м між оригінальною формою екструдера виробничої лінії та резервуаром для теплої води та розмістіть машину для опромінення в просторі шириною 2,5 ~ 3 метри або вужчому. Чиллер можна поставити на місці.

6 Легко керувати

Безшумне відкриття та закриття тунельної конструкції, легко чистити та зношувати дроти, легко керувати, не складний процес, може завершити оператор екструдера.

7 Довгий термін служби та низька вартість обслуговування

Термін служби світлодіодних пристроїв становить близько 30 000 годин, а термін служби інших електричних та електронних пристроїв не нижчий за термін служби загальних електричних та електронних виробів без частого обслуговування. Регулярне технічне обслуговування для підтримки оптичної лінзи в чистоті, витратними матеріалами є промислові серветки та засоби для чищення сажі, які може виконувати оператор. Традиційними витратними матеріалами світлоопромінювального обладнання є УФ-лампи та рефлектори, які потребують швидкої заміни. Блок електронного випромінювання також необхідний для обслуговування бригади технічного обслуговування.

8 Зелений

Стандарт якості навколишнього повітря (GB3095-2012) у стандарті промислової гігієни передбачає, що стандарт безпечності озону становить 0,15 ppm. UVLED Обладнання для ультрафіолетового зшивання не вироблятиме озон, тоді як традиційне обладнання ртутної лампи вироблятиме велику кількість озону. Озон - шкідливий газ.

1) Широкий спектр застосування

Ultraviolet irradiation polyolefin cross-linking equipment can achieve a uniform cross-linking thickness of more than 2mm, which can be used for the production of various cross-linked polyethylene cables, flame-retardant cross-linked cables and other cables. The production speed is high and the application range is wide, which can match the production speed of the wire and cable production line.

2) Низька вартість

The price of UV-irradiation polyolefin cross-linking equipment is only 1/10-1/5 of the electron beam irradiation equipment. Installation only needs to add the equipment on the basis of the original extrusion line, no need for other equipment investment. Compared with the first-generation equipment, the annual electricity bill and production efficiency cost can save one piece of equipment.

3) Легко встановити

The UV-irradiation polyolefin cross-linking equipment adopts a modular design, and only needs to be connected by pipelines between the parts, and the installation is convenient. The modular design allows for greater flexibility in the placement of the equipment, fully meeting the installation needs of various production sites.

4) Висока надійність

Ultraviolet irradiation polyolefin cross-linking equipment adopts advanced and stable control method, high-reliability component parts, all non-standard parts are designed with high life, strict material selection and precision processing level, assembly link has high quality requirements. Finally, after very rigorous testing, each device can operate safely and reliably, maximizing the stability and service life of the equipment.

Порівняння переваг нового крос-зшивання світлодіодним опроміненням і силану:

|

Світлодіодне ультрафіолетове опромінення обладнання |

Обладнання для зшивання силану |

Економія коштів |

|

|

Матеріальні витрати |

600 кг відходів на 90 екструдерів на рік |

12 тонн відходів на 90 екструдерів на рік |

Annual cost savings of 17000 USD per machine per 90 machines |

|

Потужність екструдера |

В'язкість матеріалу невелика, енергоспоживання невелике, а екструзія екструдера 90 становить лише близько 30 кВт на повній швидкості. |

Висока в'язкість матеріалу, високе енергоспоживання, потрібна повна швидкість екструзії 90 кВт |

Save 20KW per hour, save electricity costs of 10000 USD per extruder per year |

|

Штучний рахунок за електроенергію |

Чистити екструдер не потрібно |

Чистіть екструдер щодня протягом півгодини |

Економія 3400 USD на рік |

|

Вартість зшивання |

Взявши для прикладу 35 квадратних метрів, вартість електроенергії становить 80 кВт на 30 000 метрів. |

Для прикладу 35 квадратних метрів потрібно 4 години для 30 000 метрів парового зшивання, а для цього потрібно 200 кВт електроенергії. |

Save about 7000 USD in electricity every year |

|

Продуктивність |

Одночасно зшиваючи з екструдером, екструзійна ізоляція безпосередньо з’єднується без вторинної обробки |

Відварюють або готують на пару не менше 4 годин (потрібен спеціальний майданчик, парогенератор) |

Save 8400 USD per year |

|

Якість продукції |

Термічна усадка менше 4%, без попереднього гелю, гладка поверхня |

Сильна термічна усадка, ізоляція малого поперечного перерізу часто має негладку поверхню та гель |

|

|

Інвестиції в обладнання |

Середній |

Низький (парна або теплий басейн) |

|

|

Споживання енергії |

Низький (потрібно лише 10 кВт) |

Високий (вимагає тривалого нагрівання) |

|

|

Собівартість продукції |

Низький |

Високий |

|

|

Виробничий цикл |

Короткий (онлайн перехресне посилання) |

Довгий (вимагає вторинної обробки) |

|

|

Compared with silane cross-linking, UV irradiation machine saves nearly 50000 USD per year. |

|||

Порівняння переваг нового світлодіодного опромінення та онлайн-підключення зі старою ртутною лампою високого тиску:

|

Світлодіодна ультрафіолетова машина |

Стара машина для опромінення ртутною лампою високого тиску |

|

|

Споживання енергії |

В середньому менше 15 кВт на годину |

80 кВт на годину |

|

Вартість обслуговування |

Низький |

Високий |

|

Швидкість виробництва |

Високий |

Низький |

|

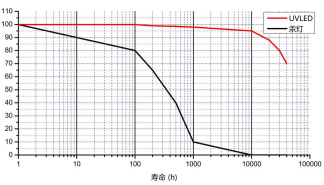

Ресурс лампи |

30000 годин |

400 годин |

|

Витратні матеріали |

Немає |

Лампа, рефлектор, конденсатор |

|

Продуктивність |

Екструдер не обмежений високою швидкістю і може бути виготовлений шляхом увімкнення світла. |

Повільна швидкість виробництва, низька ефективність, марна праця, необхідність попереднього нагріву за півгодини заздалегідь |

|

Операція та площа |

Просте управління, невелика площа, без очікування |

Складна експлуатація та велика площа |

|

Нова світлодіодна машина для опромінення заощаджує 34 000 доларів США на електроенергії. 17 000 доларів США витрати на оплату праці та 8 400 доларів США на витратні матеріали на рік, ніж стара машина для опромінення ртутною лампою високого тиску. |

||

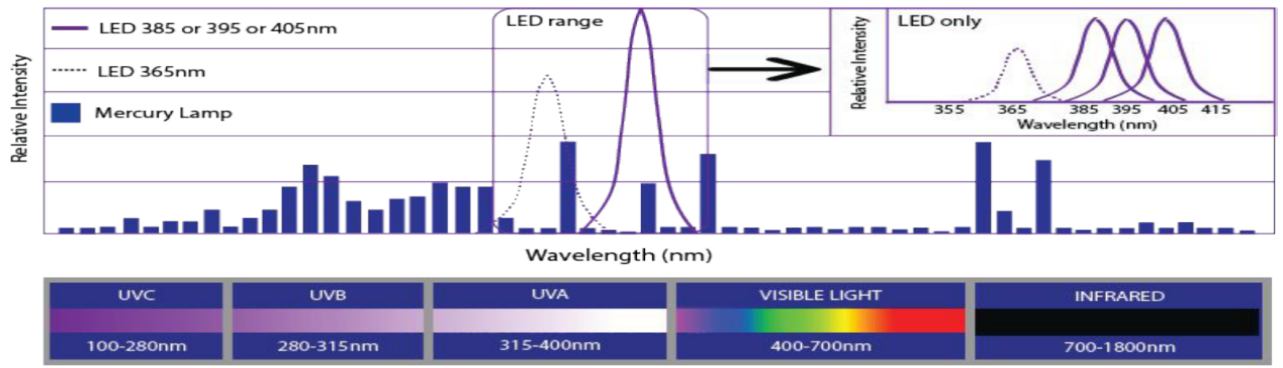

Спектральний контраст світлодіодів і ртутних ламп

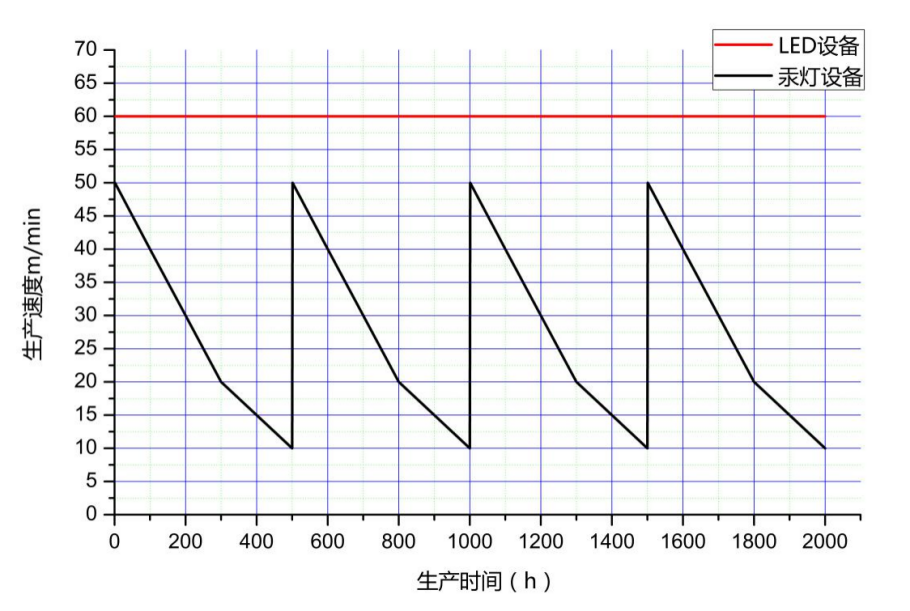

Порівняння ресурсу світлодіодної та ртутної ламп

Порівняння кривої швидкості виробництва між обладнанням для опромінення ртутними лампами та обладнанням для опромінення світлодіодами

Параметри роботи обладнання для зшивання ультрафіолетовим світлодіодним випромінюванням:

- 1. Живлення: трифазна п'ятипровідна система (380В + N + земля)

- 2. Загальна встановлена потужність машини: 20 кВт

- 3. Оптимальний діаметр зони опромінення: 30 мм

4. Ефективна довжина опромінення: 1м

- 5. Намистини лампи використовують найкраще в світі імпортоване джерело світла, лінзи використовують імпортний кварц, щоб він мав менші втрати енергії, комплект ламп використовує технологію рідинного охолодження, щоб світлодіодне джерело світла мало довший термін служби.

- 6. Джерело живлення використовує водонепроникне джерело живлення Taiwan Mingwei, яке захищене технологією вакуумного заливання, із захистом від перевантаження, короткого замикання, перевантаження по струму, перенапруги та перегріву.

7. Вихідну оптичну потужність можна довільно регулювати від 10% до 100%, відповідно до потреб замовника для регулювання будь-якої потужності.

- 7. Термін служби джерела світла: 30 000 годин (надається виробником). Інтенсивність вихідного світла знижується до 70% (ефективність падає до 70%). Час використання становить 30 000 годин, а час розрахунку - 6~10 років.

9. Розмір коробки опромінення: 1660 мм * 960 мм * 1730 мм (довжина x ширина x висота)

Особливості конструкції обладнання:

- 1. Безшумне відкриття та закриття тунельної конструкції, легке в експлуатації та чистці;

- 2. За допомогою інтелектуального сенсорного інтерфейсу «людина-машина» дані моніторингу та налаштування живлення робочої кнопки виконуються на інтерфейсі сенсорного екрана;

- 3. Функція керування сенсорним екраном і кнопка починають співіснувати окремо;

- 4. Спосіб охолодження охолоджується чиллером, а циркуляційне середовище виготовлено зі спеціального антифризу для автомобілів;

- 5. Зовнішній механізм димовидалення, що виводиться через повітропровід назовні

Схема розміщення обладнання

Швидкість виробництва зшитого поліетилену, опроміненого матеріалу

|

Зона 1

|

Зона 2

|

Зона 3

|

Зона 4

|

Зона 5

|

Машинна головка |

||

|

135 ℃ |

150 ℃ |

160 ℃ |

175 ℃ |

180 ℃ |

180 ℃ |

||

|

Conductor cross section (mm²) |

Номінальна товщина ізоляції (мм)

|

Природна швидкість виробництва (м/хв)

|

Розширення тепла (%)

|

Постійна деформація |

|||

|

1.5 |

0.7 |

50-150 |

50-110 |

0-10 |

|||

|

2.5 |

0.7 |

50—150 |

50~110 |

0~10 |

|||

|

4 |

0.7 |

50—150 |

50~110 |

0~10 |

|||

|

6 |

0.7 |

50—150 |

50~110 |

0~10 |

|||

|

10 |

0.8 |

50—140 |

50~110 |

0~10 |

|||

|

16 |

0.8 |

50—140 |

50~110 |

0~10 |

|||

|

25 |

0.9 |

50—100 |

50~110 |

0~10 |

|||

|

35 |

0.9 |

50—100 |

50~110 |

0~10 |

|||

|

50 |

1.0 |

40—100 |

50~110 |

0~10 |

|||

|

70 |

1.1 |

40—90 |

50~110 |

0~10 |

|||

|

95 |

1.1 |

35—90 |

50~110 |

0~10 |

|||

|

120 |

1.2 |

35—80 |

50~110 |

0~10 |

|||

|

150 |

1.4 |

30—70 |

50~110 |

0~10 |

|||

|

185 |

1.6 |

30—60 |

50~110 |

0~10 |

|||

|

240 |

1.7 |

25—45 |

50~110 |

0~10 |

|||

|

300 |

1.7 |

25—35 |

50~110 |

0~10 |

|||

Швидкість виробництва безгалогенного опромінення з низьким вмістом диму

|

Зона 1

|

Зона 2

|

Зона 3

|

Зона 4

|

Зона 5

|

Машинна головка |

||

|

135 ℃ |

150 ℃ |

160 ℃ |

175 ℃ |

180 ℃ |

180 ℃ |

||

|

Conductor cross section (mm²)

|

Номінальна товщина ізоляції (мм)

|

Природна швидкість виробництва (м/хв)

|

Розширення тепла (%)

|

Постійна деформація |

|||

|

1.5 |

0.7 |

50~150 |

35~65 |

0~10 |

|||

|

2.5 |

0.7 |

50~150 |

35~65 |

0~10 |

|||

|

4 |

0.7 |

50~150 |

35~65 |

0~10 |

|||

|

6 |

0.9 |

30~150 |

25~65 |

0~10 |

|||

|

10 |

1.0 |

30~100 |

25~65 |

0~10 |

|||

|

16 |

1.0 |

30~100 |

25~65 |

0~10 |

|||

Примітки: оскільки екструзійне обладнання та виробничий процес і кабельні матеріали різних підприємств різні, швидкість екструзії буде різною. Екструдер 90 не обмежений.

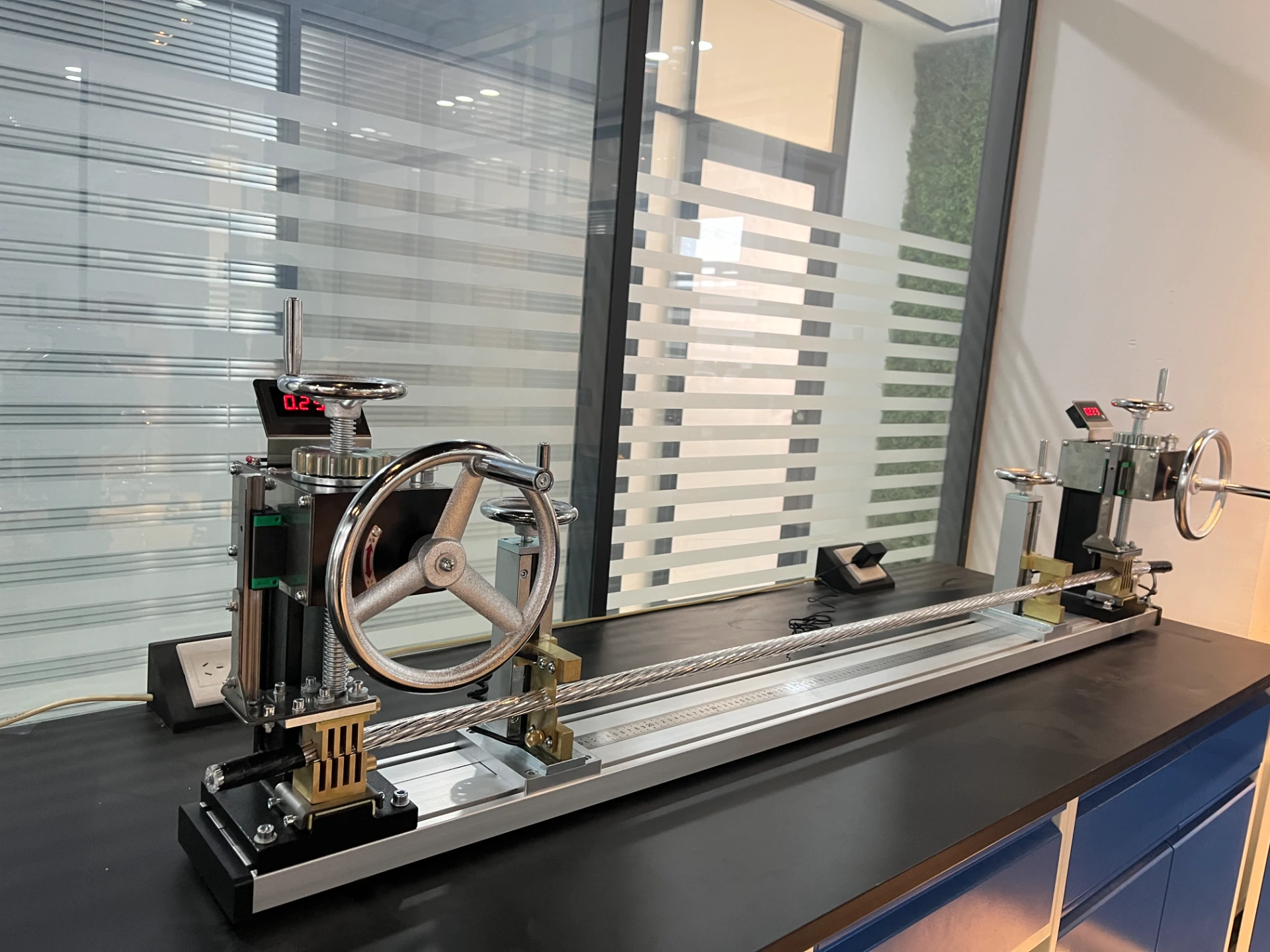

Встановлення на місці світлодіодної ультрафіолетової машини для зшивання